多功能真空校準(zhǔn)裝置的設(shè)計(jì)組成

為滿足航天器熱試驗(yàn)常用真空計(jì)及標(biāo)準(zhǔn)漏孔的校準(zhǔn)需要,研制了多功能真空校準(zhǔn)裝置。多功能真空校準(zhǔn)裝置可用于進(jìn)行熱偶真空計(jì)、壓阻規(guī)、電容薄膜真空規(guī)、潘寧規(guī)、熱陰極電離規(guī)等真空測量傳感器的校準(zhǔn),同時也可以用于滲透型真空漏孔的校準(zhǔn)。

1、裝置概述

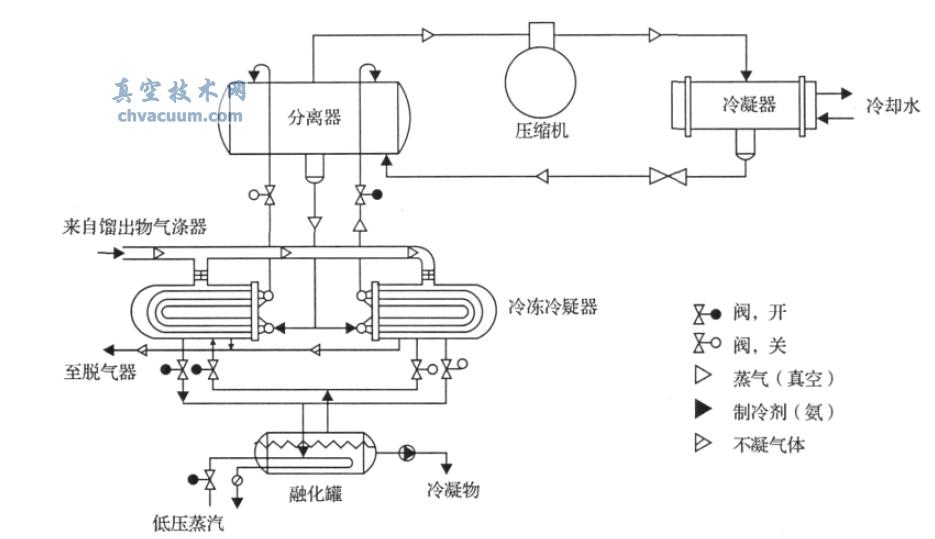

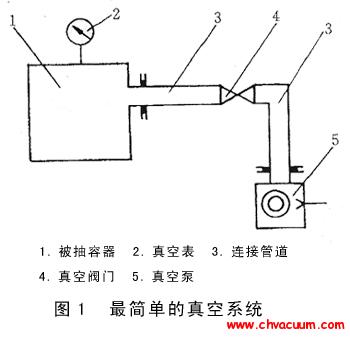

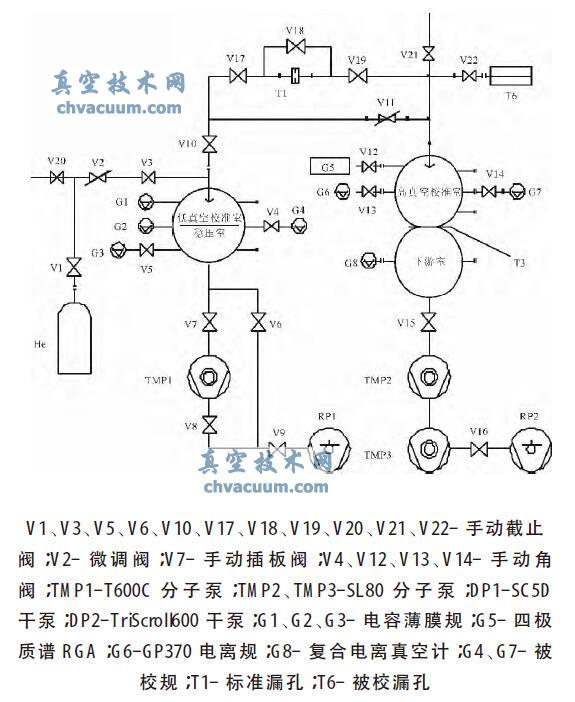

多功能真空校準(zhǔn)裝置主要由高真空校準(zhǔn)室、低真空校準(zhǔn)室/ 穩(wěn)壓室、真空抽氣系統(tǒng)、漏孔校準(zhǔn)系統(tǒng)、電氣控制及信號采集系統(tǒng)組成。系統(tǒng)原理如圖1 所示。

圖1 真空校準(zhǔn)裝置原理圖

2、高真空校準(zhǔn)室

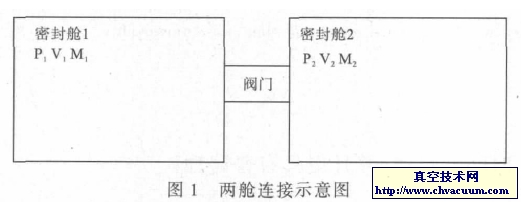

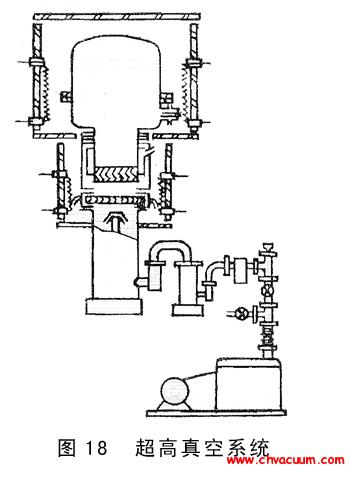

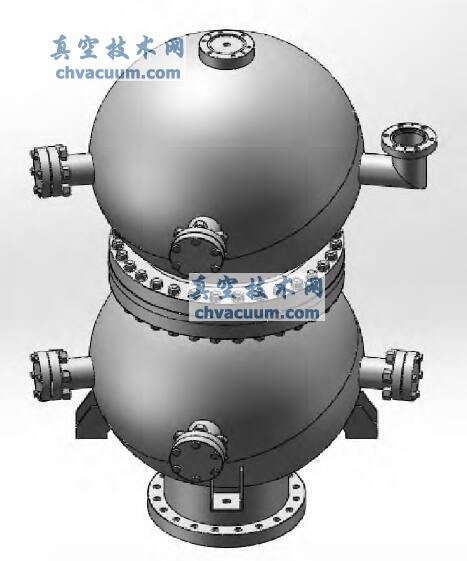

高真空校準(zhǔn)室為雙球真空室結(jié)構(gòu),分上游室和下游室兩大部分,結(jié)構(gòu)參見圖2 所示。

圖2 校準(zhǔn)室結(jié)構(gòu)示意圖

其中上、下游室采用內(nèi)徑Ф350mm 的球體作為真空腔體。真空室內(nèi)表面進(jìn)行機(jī)械拋光和化學(xué)拋光處理,并進(jìn)行超聲波清洗。上游室及下游室的赤道上各設(shè)計(jì)有5 個DN40CF 法蘭接口,用來接被校規(guī)、標(biāo)準(zhǔn)規(guī)和四極質(zhì)譜計(jì)等。其中法蘭接口的任意兩個法蘭通過球心直線互不相對,錯開一定的角度,以避免在校準(zhǔn)時被校規(guī)之間相互影響。

四極質(zhì)譜計(jì)采用MKS的產(chǎn)品,可通過對不同氣體離子流的測量來比對真空計(jì)的讀數(shù)。標(biāo)準(zhǔn)規(guī)采用Brooks 的GP370 電離規(guī),可很好的滿足校準(zhǔn)工作要求。監(jiān)測規(guī)采用成都國光生產(chǎn)的B-A 規(guī),測量范圍10-2~10-8 Pa,起到監(jiān)測作用,用于判斷系統(tǒng)工作的狀態(tài),并為四極質(zhì)譜計(jì)的開啟提供參考判據(jù)。校準(zhǔn)室的所有接口采用金屬密封接口。在下游室底部裝有CF160 法蘭與主分子泵連接。

3、低真空校準(zhǔn)穩(wěn)壓室

在該設(shè)備中,低真空校準(zhǔn)穩(wěn)壓室既可以用來對低真空規(guī)進(jìn)行校準(zhǔn),也可以用于高真空規(guī)與漏孔校準(zhǔn)時作為穩(wěn)壓室。低真空校準(zhǔn)室為單球真空室結(jié)構(gòu),采用內(nèi)徑Ф250mm 的球體, 體積約8.2L,內(nèi)表面拋光處理,外表面噴砂噴丸鈍化處理。校準(zhǔn)室的赤道線上留有DN40 CF、8VCR 等接口,分別用于連接電容薄膜規(guī)、被校規(guī)、監(jiān)測規(guī)等真空規(guī)。

規(guī)管接口法蘭的任意兩個接口通過球心直線互不相對。校準(zhǔn)穩(wěn)壓室的頂部進(jìn)氣處裝有散流孔板,使得通入的氣體能均勻的散布到穩(wěn)壓校準(zhǔn)室,縮短氣體壓力平衡時間。穩(wěn)壓校準(zhǔn)室的監(jiān)測規(guī)采用成都國光生產(chǎn)的復(fù)合真空計(jì),測量范圍105~10-6 Pa。穩(wěn)壓室的頂部裝有進(jìn)氣管,底部留有分子泵接口。穩(wěn)壓室的進(jìn)氣控制閥選用微調(diào)針閥。

4、真空抽氣系統(tǒng)

真空抽氣系統(tǒng)分為高真空校準(zhǔn)室抽氣系統(tǒng)和低真空校準(zhǔn)穩(wěn)壓室抽氣系統(tǒng)。其中高真空校準(zhǔn)室抽氣系統(tǒng)采用分子泵串聯(lián)設(shè)計(jì),確保在真空室經(jīng)過內(nèi)表面潔凈處理狀態(tài)下,獲得較高的極限真空度。主泵采用Leybold 的T600 C,CF160 接口,T600C 分子泵極限真空度可達(dá)1×10-8 Pa。前級分子泵采用Leybold 的SL80 分子泵。

前級機(jī)械泵采用安捷倫的TriScroll600 干泵。校準(zhǔn)穩(wěn)壓室抽氣系統(tǒng)主泵采用SL80 分子泵,CF63 接口,前級泵采用Leybold 的SC5D 干泵。同時為提高低真空校準(zhǔn)穩(wěn)壓室的頻繁放空、抽真空操作效率,設(shè)計(jì)了旁抽管路,真空室放空后可由干泵先抽真空,壓力達(dá)到分子泵工作壓力以后再由分子泵抽真空,這種操作方式可減少分子泵的起停頻率,延長分子泵的壽命。

5、漏孔校準(zhǔn)系統(tǒng)

為了校準(zhǔn)裝置的多用途性,增加了波紋管截止閥和標(biāo)準(zhǔn)漏孔等設(shè)備,結(jié)合四極質(zhì)譜計(jì),實(shí)現(xiàn)了滲透型漏孔的校準(zhǔn)功能。為校準(zhǔn)操作的便利,設(shè)計(jì)了閥門V18 用于標(biāo)準(zhǔn)漏孔兩側(cè)的導(dǎo)通,可以迅速平衡漏孔兩側(cè)的壓力。漏孔為4 種不同孔徑組成的一套標(biāo)準(zhǔn)漏孔,通過更換相應(yīng)的漏孔,系統(tǒng)可實(shí)現(xiàn)(5×10-5~5×10-9 )Pa·m3/s 的漏孔校準(zhǔn)。

系統(tǒng)設(shè)計(jì)氮?dú)獯祾吖δ埽ㄟ^手動充氮閥,對校準(zhǔn)室內(nèi)進(jìn)行氦氣吹掃,可降低本底氦氣對校準(zhǔn)結(jié)果的影響。

6、烘烤系統(tǒng)

為了獲得較高的極限真空度,提高校準(zhǔn)準(zhǔn)確度,需對校準(zhǔn)室進(jìn)行高溫烘烤,以降低內(nèi)部的水氣和其它殘余氣體成分。烘烤系統(tǒng)主要由真空室烘烤套、自動溫控系統(tǒng)組成。烘烤套由鎳鎘加熱絲和玻璃纖維絕緣層共同縫制而成,便于拆裝。加熱絲均勻分布在加熱套內(nèi),確保校準(zhǔn)室溫度均勻。自動溫控系統(tǒng)用來設(shè)置及調(diào)控加熱套的烘烤溫度,校準(zhǔn)室的最高烘烤溫度為200℃。

7、測量和控制系統(tǒng)

控制系統(tǒng)采用PLC 作為底層控制執(zhí)行系統(tǒng),上位監(jiān)控和實(shí)驗(yàn)數(shù)據(jù)處理采用專用工控機(jī)結(jié)合組態(tài)軟件來實(shí)現(xiàn)人機(jī)交互。控制方式采用手動和安全互鎖相結(jié)合的方法。上位監(jiān)控單元主要采用研華的工控機(jī)和應(yīng)用軟件組成。通過專用軟件實(shí)現(xiàn)控制功能和數(shù)據(jù)處理,具有控制和顯示兩種功能,是操作員進(jìn)行設(shè)備控制與資料分析的窗口。PLC 數(shù)據(jù)與上位數(shù)據(jù)庫的數(shù)據(jù)進(jìn)行交換,內(nèi)置存儲器,可按一定的時間間隔存儲較長時間的試驗(yàn)數(shù)據(jù)。

系統(tǒng)具有關(guān)聯(lián)設(shè)備的硬軟件雙重互鎖功能,可避免誤操作引起的設(shè)備損壞,實(shí)時監(jiān)控真空系統(tǒng)的壓力狀態(tài),對于不能開啟的泵、閥、計(jì)等敏感設(shè)備實(shí)現(xiàn)軟硬的雙重保護(hù)。控制系統(tǒng)設(shè)計(jì)有準(zhǔn)確的報(bào)警功能,可在外圍設(shè)備出現(xiàn)故障,或是設(shè)備運(yùn)行條件發(fā)生變化時給予明顯的提示,方便操作人員進(jìn)行處理。如果操作人員在規(guī)定的時間內(nèi)未響應(yīng),系統(tǒng)可根據(jù)預(yù)設(shè)故障處理程序自動對故障進(jìn)行安全處理。下位控制系統(tǒng)選用西門子的可編程控制器為控制單元,輔助相應(yīng)的電氣元件構(gòu)成,下位控制系統(tǒng)包括校準(zhǔn)室烘烤自動溫控功能,以溫度為控制對象,通過可控硅、鉑電阻、二次儀表等組件,實(shí)現(xiàn)閉環(huán)控制過程。

8、校準(zhǔn)室材料及處理

校準(zhǔn)室以及管道材料采用SUS304 和316L,優(yōu)質(zhì)的不銹鋼材料在真空條件下本底放氣率較低,可以獲得較好的真空度。采用超高真空自熔氬弧焊進(jìn)行焊接,校準(zhǔn)室在焊接前進(jìn)行去油清洗,避免油污影響焊接的質(zhì)量,從而確保校準(zhǔn)室的焊接可靠性,避免焊縫處的滲漏。主要焊縫采用內(nèi)焊的結(jié)構(gòu),減少了表面的放氣面積,有助于提高系統(tǒng)的極限真空度。

所有零部件焊接后采用氦質(zhì)譜檢漏儀進(jìn)行檢漏,每道真空焊縫都進(jìn)行噴氦檢漏處理,要求漏率≤1×10-10 Pa·m3/s。作為一個漏孔校準(zhǔn)相關(guān)測試平臺,氦氣殘留污染是系統(tǒng)設(shè)計(jì)過程中需用關(guān)注的要點(diǎn),在真空極限和本底較高的情況下,大分子材料吸附的氦氣會緩慢釋放到真空室內(nèi),造成真空度和氦氣本底持續(xù)偏高。為解決這個問題我們采取真空腔室為全金屬密封結(jié)構(gòu),真空室內(nèi)盡量避免塑料、橡膠等材料的存在;同時系統(tǒng)留有一路氮?dú)獯祾吖苈罚瑴p少氦氣殘留。