大型真空容器的漏率控制與密封設計

隨著科技進步,真空裝備向大型化,高真空的方向發展。本文針對大型真空容器的檢漏和密封設計進行了分析。當容器容積在2000 m3 量級時,氦質譜檢漏儀接到前級真空側理論上能夠實現反應和清除時間約10 s,檢漏靈敏度約1×10-9 Pa·m3/s 的總裝檢漏。考慮到總裝檢漏實際實施上的不確定性和補漏困難的問題,通過密封和檢漏設計,提高建造過程中的檢漏水平和質量顯得尤為重要。文中對焊縫檢漏、大型真空法蘭的密封及檢漏結構、大型真空閥門的使用等進行了分析。

隨著科學技術的進步,某些用途的真空裝置向大型化,高真空度的方向發展。在宇航模擬、國防科技、核電及高能物理等領域,許多真空容器容積在幾百至幾千立方米,真空度可達到高真空甚至超高真空,如容積2000 m3,極限真空度達10-3 Pa 的真空裝備業已建造完成。相對于常規真空設備,大型真空裝備除需要合理設計真空獲得系統外,對真空容器的設計和制造工藝技術也提出了更高的要求,其中漏率控制是至關重要的問題。為此,本文針對容積在2000 m3 量級的高真空容器的檢漏及檢漏和密封設計進行分析和討論。

1、檢漏靈敏度及反應和清除時間

氦質譜檢漏儀由于靈敏度高、性能穩定而被廣泛應用于真空系統的檢漏,對于大型真空系統,考慮檢漏工作的經濟性及可操作性,常采用氦氣噴吹的真空檢漏方法。檢漏一般要求檢漏靈敏度高,反應和清除時間短,但過大的容器容積易產生兩者的矛盾,造成漏檢和難以確定漏孔位置等問題,甚至無法實施檢漏。

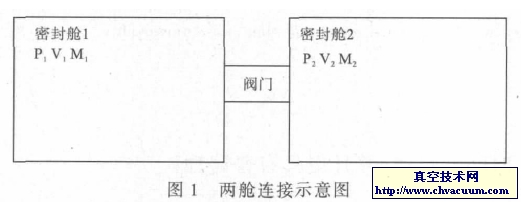

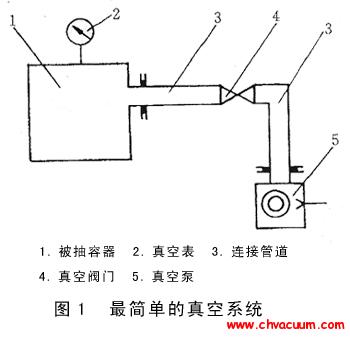

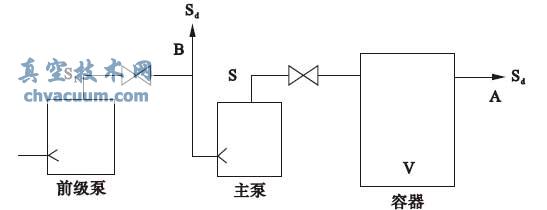

真空檢漏法中檢漏儀器可以連接到真空系統的高真空側(即被檢容器上,如圖1 中A 點)或前級真空側(即主泵的排氣口處,如圖1 中B 點)。以下分別討論:

圖1 檢漏儀的連接位置示意圖

1.1、檢漏儀接在高真空側

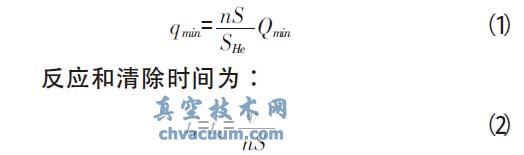

檢漏儀連接到高真空側且檢漏時間足夠長時,其檢漏靈敏度為:

由式(1)和式(2)可見,真空系統的抽速S 對檢漏靈敏度和反應及清除時間都有影響。減小S可以提高檢漏靈敏度,當只用檢漏儀自身的真空系統抽氣(nS=SHe)時,可以實現氦質譜檢漏儀的最佳檢漏工況。但減小S,tr、tc 會迅速增大。大型真空容器制成球罐為宜,必然存在較長的焊縫和法蘭連接。2000 m3 的高真空球罐焊縫可達480 m,為了確定漏點位置,噴吹示漏氣體的位置不宜過大,因此,需要較高的檢漏靈敏度,如針對焊縫要求每300 mm 長漏氣率≤10-9 Pa·m3/s。德國普發HLT560 型氦質譜檢漏儀的檢漏靈敏度為5×10-13 Pa·m3/s,抽速SHe=2.5 L/s。根據式(1)有nS≤5000 L/s,根據式(2)tr=tc≥400 s,加之實際操作中通常以3tr、3tc 作為反應和清除的判定時間,可見,檢漏儀直接連接到高真空側的檢漏方式不具備可行性。

1.2、檢漏儀接在前級真空側

檢漏儀連接到前級真空側且檢漏時間足夠長時,其檢漏靈敏度為:

當V/S>>Vb/S1 時,其中Vb 為B 點處的容積,反應和清除時間仍可用式(2)計算。如設可接受的tr=tc=10 s,需要nS≥200000 L/s。主泵使用擴散泵時n=1.6,S≥125000 L/s,檢漏時可采用3 套抽速45000 L/s 擴散泵+1200 L/s 羅茨泵+150 L/s 滑閥泵(2 臺)并聯抽氣,此時,nS1=3600 L/s,檢漏靈敏度可達7.2×10-10 Pa·m3/s。這表明理論上2000 m3量級的真空容器能夠在檢漏時間和檢漏靈敏度上尋求可行的整體檢漏方案。

但在具體實施中,由于容器大、焊縫及密封部位長,實際的檢漏時間和檢漏靈敏度與理論計算差異也較大,應進一步仔細分析,留有足夠余量。且在具體實施檢漏前應對檢漏方案的實際反應、清除時間、檢漏靈敏度進行校準。另外,對于建造完成的大型真空容器,一旦發現漏點實施補漏的難度也較大。因此,作者更強調通過密封和檢漏設計,提高建造過程中的檢漏水平和質量,以確保大型真空容器的漏率得到有效控制。但這不意味著總裝檢漏可以忽略,如大型真空容器抽空運行中受氣體壓力作用會產生較大變形,極可能影響連接部位的密封性能,這只能依靠總裝檢漏確認,所以,不斷通過實踐完善和提高大型容器的總裝檢漏技術水平是真空工程領域的重要課題之一。

2、密封和檢漏設計

2000 m3 量級的真空容器的特點是為滿足強度要求真空室壁較厚,焊縫長,需要大型閥門控制氣體流動及使用大型真空法蘭進行連接,應在密封或檢漏設計中給予重點關注。

2.1、焊縫設計及檢漏

2000 m3 量級的真空球罐直徑可達15.7 m,所用板材厚度較厚,如30 mm。焊縫不但要求良好的氣密性,也必須具備足夠的機械強度,應采用內外雙面焊接。其中內部焊縫對保證氣密性至關重要,焊縫應深度熔焊、連續、且有利于獲得光滑清潔的真空表面,不能產生氣孔、虛焊等焊接缺陷。外部焊縫主要保證機械強度。內外焊縫間可能存在小空間,這是真空技術中應避免或妥善處理的有害空間。當內外焊縫都有微小漏孔時,這種小空間對流動狀態的影響會顯著延長檢漏時間而極易造成漏檢。當僅內部焊縫有微小漏孔時,小空間內氣體向真空容器的泄漏對真空抽氣極為不利。因此,焊縫檢漏的關鍵是確保內部焊縫不漏。常規的做法是外部焊縫斷續焊接或設置鉆孔塞孔,對于大型真空容器器壁較厚的情況,也可在確認外部焊接對內部焊縫氣密性無影響的前提下,采用焊接內部、檢漏、焊接外部的工藝流程。

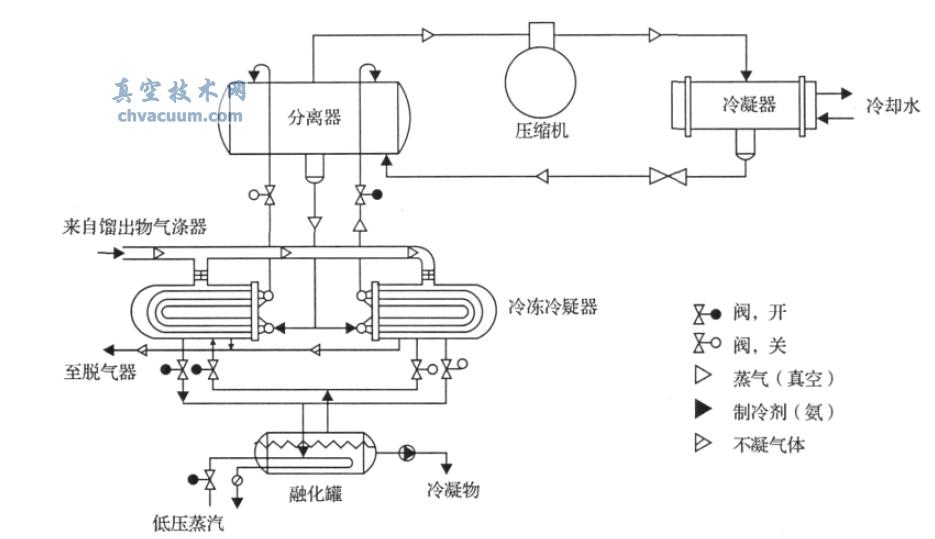

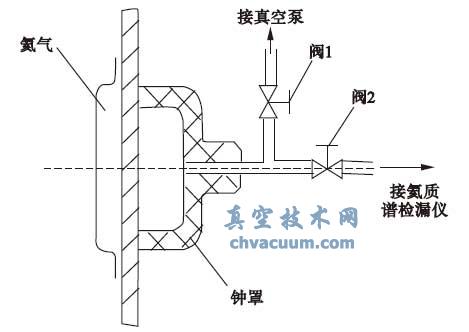

大型真空容器焊縫檢漏通常采用鐘罩法(檢漏盒法)。把焊縫分成若干小段,每次采用鐘罩罩住一小段焊縫進行真空檢漏,如圖2 所示。首先將鐘罩與被檢件相連并密封好。檢漏時打開閥1 并關閉閥2,用真空泵將鐘罩抽空。然后關閉閥1,打開閥2,使鐘罩與檢漏儀連通。然后在鐘罩扣住的被檢件的反面用局部氦罩施氦進行檢漏。檢漏時,鐘罩必須與被檢件表面很好的吻合,因此,鐘罩大小形狀應合理設計,兼顧檢漏效率、靈敏度并與被檢焊縫的表面曲率相適應。為了與被檢件表面密封,鐘罩材料應有撓性,如采用邵氏硬度55°~65°的丁腈橡膠。同時為了不被大氣壓力壓扁,鐘罩又必須具備足夠的剛度,如采用內襯不銹鋼支架。鐘罩安裝時,可以通過焊縫拋光、真空封泥等方式幫助密封。如有漏孔,用氦噴吹法探索漏孔位置,進行下一段檢漏時必須對上一段焊縫的一小段進行重檢,重檢的長度至少為鐘罩的壁厚以防漏檢。

圖2 鐘罩法檢漏示意圖

在實際施工中,焊接操作與檢漏操作配合進行,發現漏點及時處理,可以保證焊縫泄漏控制在允許的范圍內。

2.2、大型真空法蘭的設計及檢漏

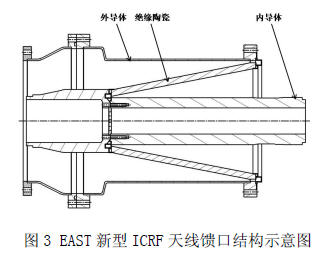

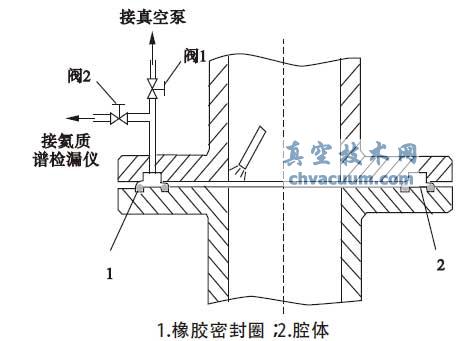

與大型真空容器配合的孔或管道需要采用法蘭連接,連接法蘭的公稱直徑可達到Φ3000 及以上,遠大于常規真空法蘭的尺寸。大尺寸真空法蘭的加工精度、安裝精度均不易保證,其密封性能和檢漏方法都應格外重視。在真空密封設計中有雙重密封的法蘭結構,大型法蘭檢漏中也常采用雙環密封圈的檢漏結構,圖3 是將兩者結合的雙重密封檢漏結構示意圖。該結構使用兩個O 形橡膠圈,在內外O 形圈之間形成具有一定容積的空腔。檢漏時關閉閥1,打開閥2,在容器內部噴吹氦氣進行檢漏。如果腔體容積較大,可通過閥1 連接真空泵進行輔助抽氣以加快抽氣進程;真空裝備運行時,關閉閥2,打開閥1,將兩O形圈間的腔體抽真空至某一壓力p。由于p 遠低于大氣壓力,使靠近真空容器內部的O 形圈承受的壓力差顯著降低。在漏孔流導不變的情況下,根據流導定義,通過漏孔的泄漏量因壓差降低也會顯著減小,從而提高了大型法蘭連接的密封性。因此,圖3的雙重密封檢漏結構能夠在解決大型真空法蘭檢漏問題的同時有效的提高法蘭連接的密封性能。

2.3、大型真空閥門的使用

常用高真空閥門的公稱直徑較小,漏率可控制在1.3×10-9 Pa·m3/s 以下。Φ3000 及以上公稱直徑的閥門較少,但通過結構設計、精細制造和嚴格檢驗,也可以達到1.3×10-9 Pa·m3/s 以下的漏率,主要問題存在于閥門的使用過程中。由于容積和尺寸較大,大型真空容器和管道在溫度,特別是抽真空時氣體壓力的作用下必然產生較大變形,使閥門(包括連接法蘭)的受力狀態發生改變,造成密封力過大、過小及不均勻等問題,影響密封性能,甚至損壞閥門或連接法蘭。針對這種問題的解決方法主要應從兩個方面著手,一是在管道上合理設置波紋管,變剛性連接為柔性連接,舒緩力的作用和變形;二是在大型閥門下安裝滑軌,通過閥門在一定范圍內的移動適應裝備的變形。這些措施的采用都是基于對大型真空容器及其配備管道受力和變形有準確了解的基礎之上的,因此,采用有限元等方法對大型真空系統進行結構分析和設計變得十分必要。

圖3 大型真空法蘭雙重密封結構

3、結束語

隨著科技進步,真空裝備向大型化,高真空的方向發展。本文針對2000 m3 量級真空容器的檢漏和密封設計進行了分析。當氦質譜檢漏儀接到前級真空側時,理論上能夠實現反應和清除時間10 s,檢漏靈敏度1×10-9 Pa·m3/s 的總裝檢漏。考慮到大型真空容器總裝檢漏尚有實際實施上的不確定性和補漏困難的問題,目前階段,通過密封和檢漏設計,提高建造過程中的檢漏水平和質量顯得尤為重要。文中對焊縫檢漏、大型真空法蘭的密封及檢漏結構、大型真空閥門的使用等進行了分析。