截止閥的分類

截止閥的種類很多,并且有多種分類方法。

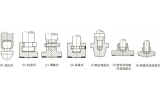

截止閥按照密封材料可分為軟密封截止閥和金屬硬密封截止閥兩大類;按照閥瓣的結構形式可分為閥瓣平衡式截止閥和閥瓣非平衡式截止閥兩大類;按照流道形式可分為直流通道、Z形流道、角式流道、直流流道和三通流道等。

一、軟密封截止閥

在截止閥中,為防止軟質密封件受熱損壞,在軟質密封件前安裝了一種散熱裝置,它是由一塊帶有較大散熱表面的金屬片組成的。如果用于氧氣的工況,這種設計還不足以防止軟質密封件的起火燃燒,為防止該種閥門失效,就必須擴大閥座以外的進口通道,使進口通道的一端形成一個口袋,以便使高溫氣體集聚在離開密封件以外的地方。在設計軟質密封面時,要著重考慮防止軟質密封元件被介質壓力擠出或造成位移。

軟密封材料包括橡膠包覆閥瓣、PTFE(或其他塑料)閥座或金屬閥瓣鑲嵌非金屬材料以及很流行的軟硬雙重密封閥瓣結構。這種軟密封結構的閥門常用于蒸汽和氣體介質,尤其是在低壓銅截止閥上使用。

軟密封閥門所需的關閉力極小,軟密封閥瓣易于更換,只要閥座密封面沒有損傷,更換閥瓣的軟密封件,閥門的性能就能很快恢復如初。

1、閥瓣包覆橡膠軟密封截止閥

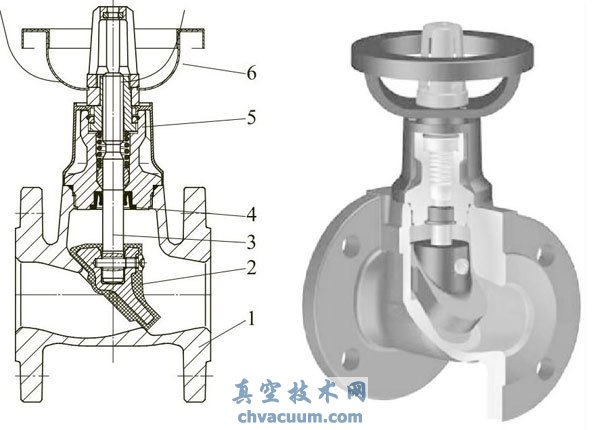

圖1為閥瓣包覆橡膠軟密封截止閥結構圖及效果圖,盡管閥體采用了T形結構,但是在閥體內腔進口通道側鑄造出來與水平方向呈45°的閥座,這就使得閥門的流道呈直線形,達到和直流式閥體一樣的效果,介質的流通能力好;而且由于采用橡膠軟密封,閥門的密封性能好。

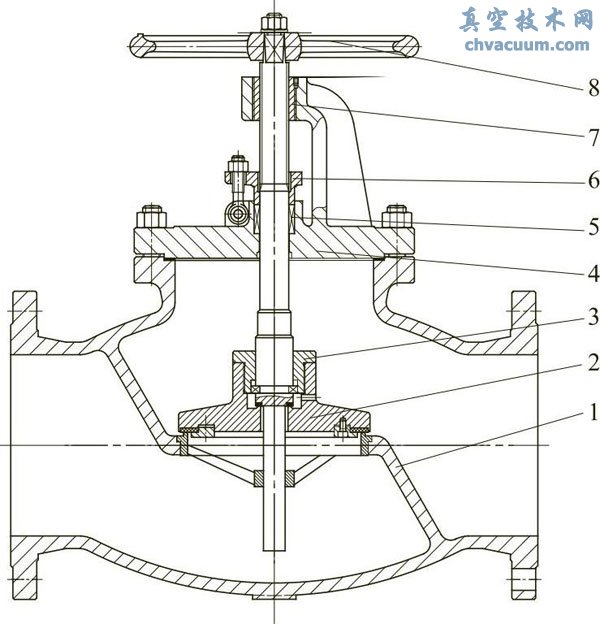

圖1 閥瓣包覆橡膠軟密封截止閥結構圖及效果圖

1—閥體;2—閥瓣;3—閥桿;4—密封填料; 5—閥蓋;6—手輪

該閥門殼體采用鑄鐵材料,閥瓣包覆三元乙丙橡膠。

該閥門具有如下特點:

(1)免維護;

(2)低流阻,良好的流通性;

(3)節流功能;

(4)暗桿設計(內螺紋提升);

(5)閥桿螺紋在閥體外部;

(6)自對中閥桿軸承;

(7)EDD波紋管密封;

(8)雙重密封保障;

(9)保溫罩同時具有防結露功能;

(10)閥體可完全保溫,可以節約能源。

該閥門主要用于-10~120℃的熱水系統、供熱系統及空調系統中。

2、非金屬鑲嵌式軟密封截止閥

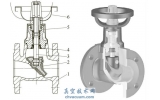

圖2為非金屬鑲嵌式軟密封截止閥結構圖,閥瓣上鑲嵌聚四氟乙烯等聚合物,主要用于液化石油氣站的燃氣管路系統。

圖2 非金屬鑲嵌式軟密封截止閥

1—閥體;2—閥瓣;3—閥瓣蓋;4—閥蓋;5—填料; 6—填料壓板;7—閥桿螺母;8—手輪

二、金屬密封截止閥

1、直通式截止閥

直通式截止閥中的“直通”是因為它的連接端是在一條軸線上,但其流體通道并非真正意義的“直通”,而是相當曲折的。流體必須有90°轉彎,方可通過閥座,然后再折回90°才能恢復到原來的方向。在鑄造閥門里,通道的形狀和面積由于閥門尺寸和壓力額定值的不同也有所不同。

模鍛閥體或自由鍛造閥體通常將進出口流道和管道中心線成一定的角度,即形成Z形流道,并且常常加工成縮徑,然而縮小的孔徑和曲折的流道會大大增加流體的壓力損失,此外應該注意的是,轉折的銳角在流體工況中會有汽蝕現象產生。

2、角式截止閥

追溯截止閥的發展歷史,最初開發的是角式截止閥,然后才逐步發展成直通式截止閥。如今雖然直通式截止閥應用得更為普遍,但角式截止閥仍有一些獨特的優勢。

角式截止閥允許流體流向改變90°方向,流體總是從閥座底部進入。比起直通式,流道更為開放和更少曲折,因此壓力損失較小。角式截止閥不容易被固體顆粒侵蝕。為了達到更好的調節特性,閥瓣可設計成爪形或裙式。由于流向的改變,閥體會受到流體反作用力的影響。這些力正常情況下不大,但由于閥門口徑規格和流體密度的影響,有可能會增大。

小型銅合金螺紋連接角式截止閥廣泛用于清潔水工況中。大多數工業用角式截止閥為螺栓閥蓋式,鑄鋼制造,也會使用青銅、不銹鋼和雙相鋼材料等。

角式截止閥常見的尺寸規格和壓力等級通常為DN50~250(NPS 2~10),Class 150~800。超出此范圍通常會采用平衡式閥瓣,以減少流體對閥桿的軸向推力。

3、直流式截止閥

直流式截止閥也被稱為Y形截止閥或斜式截止閥,它可成直通式和角式閥門的中間狀態。為了改變直通式曲折的流體通道,把閥座孔與閥體設計成一定角度,使流道變得與軸線更平直,以減少壓力損失,所以稱之為“直流式”。在大多應用條件下這種結構都比較受歡迎,大量用于蒸汽系統。固體輸送能力得到很大改善,但使用中還需要謹慎測試。直流式截止閥同樣只具備單流向。流道有全通徑和縮徑之分。在不拆卸閥蓋的情況下,不適合清管器清管。

閥瓣通常是平面的、帶爪形導向的或錐形的,以滿足不同工況的要求。錐形閥瓣剖面可以設計成多個錐度,以產生初級和次級節流。平面閥瓣和帶爪形導向閥瓣的閥門可加裝一個擦拭件,用以在密封前清潔閥座,或者在閥座上加裝一個橡膠密封件,以提高閥門的密封性能。

直流式截止閥通常采用鑄造成形,高壓閥門用鍛造成形。根據不同工況需求,可選用如雙相不銹鋼之類的特殊材料制造。

4、三通截止閥

三通截止閥(圖3)通常用于高壓系統作為換向閥使用。如電站鍋爐的高溫高壓給水閥門。換向通常用于啟動,關閉或故障時候。

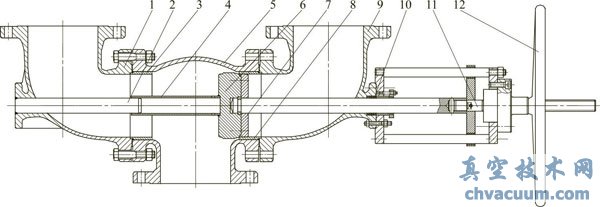

圖3 三通截止閥

1—左閥體;2—導向桿;3,8—閥座;4—導向套;5—中閥體;6—閥瓣;7—閥瓣蓋; 9—右閥體;10—填料;11—閥桿;12—手輪

另一種作為換向閥較常用的工況是壓力釋放系統。兩個安全閥裝在一個三通截止閥上,當其中一個安全閥需要隔離或者維修時,另外一個安全閥可以正常運行。由于內部結構的原因,三通截止閥流阻很大。流體方向的改變會使流體在大口徑三通截止閥上產生較大的反作用力。

三通截止閥閥體一般是鑄鋼或者合金鋼。用于發電廠的閥門一般采用對焊連接以克服法蘭連接會產生泄漏的問題。

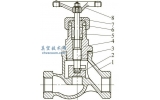

5、波紋管密封截止閥

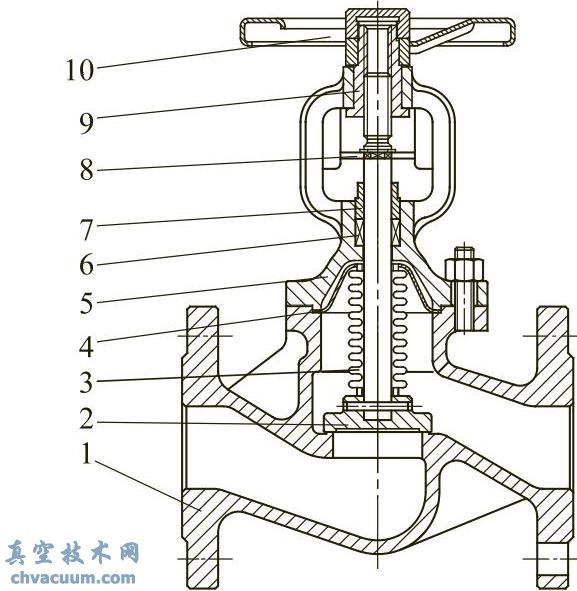

波紋管密封截止閥如圖4所示。

圖4 波紋管截止閥

1—閥體;2—閥瓣;3—波紋管;4—密封墊;5—閥蓋; 6—填料;7—填料壓套;8—防轉板; 9—閥桿螺母;10—手輪

三、 抗沖刷截止閥

電力、石化、冶金行業所使用的排污疏水用高溫高壓截止閥普遍存在較為嚴重的內漏現象,尤其在電力系統更為嚴重。目前,閥門工程師及電廠技術人員都在努力通過改進閥門的結構、密封面材料等各種方法來試圖解決閥門內漏問題,從而涌現出具有特殊結構的新型閥門。比較典型的結構有:硬質合金球面密封截止閥、Y形截止閥、帶節流套筒截止閥等,但效果并不理想。而內漏對電力生產所造成的能源損耗確實是不容忽視的。因此,根除內漏,節約能源是當今電力生產系統的當務之急。

通過到各電廠調研和與電廠技術人員的深入交流,發現內漏的根本原因在于閥門密封副在開關瞬間造成的沖刷。閥門在開啟和關閉的瞬間,由于密封面間的間隙很小,閥門的壓差(相當于閥門入口壓力)很大,從而導致介質在密封副處的流速很高,使密封面處于高速介質沖刷狀態下,極易引起密封面的損壞而發生泄漏。對于鍋爐排污系統和疏水系統上的關斷閥,由于介質為飽和水,閥門關閉或開啟的瞬間,閥門所承受的壓差很大,密封面間既產生嚴重沖刷,同時又會在節流處下游產生汽蝕,從而引起內漏。

排污系統和疏水系統在鍋爐啟動初期,特別是在新機組或大修后的機組啟動過程中,介質中含有的固體顆粒(鐵銹、焊渣、焊接飛濺物、氣割飛濺物、氧化皮及管道或聯箱內的雜物等)很多,在閥門關閉或開啟瞬間,密封面間極易夾雜固體顆粒而造成壓傷,引起閥門關閉不嚴,致使密封面很快被沖刷壞。由此可見,造成閥門內漏的原因主要是沖刷和壓傷引起的。

針對這種現象,閥門技術人員在閥門結構上進行了大膽創新,采用雙閥瓣結構,使主密封面避免了高速介質的強烈沖刷。在材料上采用鈷基合金堆焊,密封面硬度可以超過45HRC,很大程度上減少了閥門的內漏問題。

①用途:抗沖刷截止閥適用于水、汽管道上,作啟閉裝置。其典型應用場合為汽機疏水、給水疏水、加熱器疏水、鍋爐疏水、過熱器疏水、對空排水、水冷壁下聯箱排污和高加疏水。

②性能特點:抗沖刷截止閥各項性能指標完全符合JB/T 3595—2002《電站閥門一般要求》和美國ASME相關規范的要求。

③工作原理和結構說明:為避免介質高速沖刷,閥門采用倒流(高進低出)結構,閥門密封副采用先節流并阻斷臟物,再利用節流后的介質使密封面得到自清潔,從而徹底解決了內漏問題,具體原理如下。

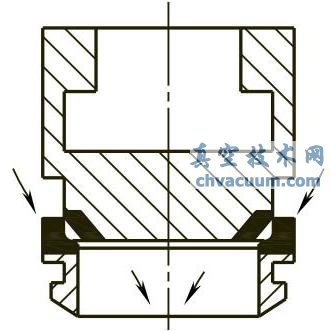

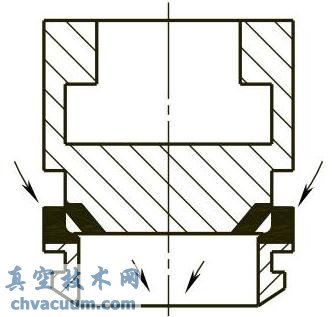

圖5所示為抗沖刷截止閥關閉初期,環形密封面開始節流,阻斷較大固體顆粒進到閥瓣和閥座錐形密封面處,只有細小顆粒的污物還會進入到閥門錐面密封空間。此時介質的最大流速發生在閥瓣和閥座環形空間內,從而使閥門錐面密封副避免了高速介質的沖刷。

圖5 關閉初期

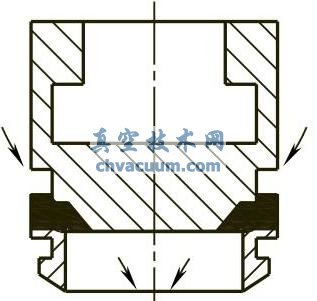

圖6所示為抗沖刷截止閥節流中段,是為進入截止閥密封面上的細小顆粒物而設計的。此時介質通過閥瓣和閥座間的細小空隙產生的高速氣流或水流對密封面起到一個吹掃的作用,從而使污物無法在密封面上停留,進而清潔了密封面。

圖6 節流中段

圖7所示為抗沖刷截止閥關閉狀態,從而實現了抗沖刷截止閥的全部功能。

圖7 關閉狀態