超臨界截止閥閥體密封面焊接方法

分析了超臨界截止閥特殊材料閥體F91 鋼的性能,介紹了通過采用特殊的閥體密封面堆焊工藝,減少了堆焊裂紋,提高了產品成品率和工作效率。

1、概述

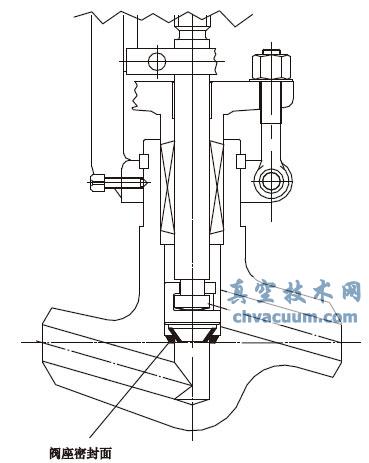

在開發高參數,大容量和高效節能環保機組中,超臨界截止閥用于高壓疏水、對空排氣和定期排污系統。為了解決超臨界高溫、高壓、溫差大及壓差大工況下,閥門使用周期短、易泄漏,導致能源損耗的現象,選用優質的高溫耐熱鋼F91 為閥體材料,并在F91 的閥體上堆焊硬質合金閥座密封面,以提高閥門的整體性能和使用壽命。本文探討了在F91 閥體上堆焊閥座密封面工藝措施。

2、F91 鋼的性能

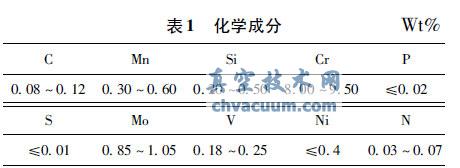

電站閥門常用材料為12Cr1MoV 鋼,其使用溫度為550℃,工作壓力17MPa。在超臨界電站機組中,要求截止閥(圖1) 的使用溫度為600℃,工作壓力為21MPa,因此閥體材料選用F91 鋼。F91 鋼(Cr9Mo1V) 屬于馬氏體型耐熱鋼(表1,表2) ,鋼中主要元素有V、Cr 和Mo 等。V 在鋼中能提高鋼的室溫、中溫強度和熱強性,增加鋼在高溫下的組織穩定性,改善低碳合金鋼的焊接性能。真空技術網(http://shengya888.com/)認為Cr在鋼中能提高鋼的抗氧化性、抗腐蝕性及高溫強度。

Mo在鋼中主要是提高強度并抑制鉻鋼的熱脆性傾向。F91鋼中Cr和Mo元素含量分別達到9.50%和1.05%,使其具有較大的空淬性。Cr、Mo、Mn和Ni等元素都可以顯著地提高鋼的淬硬性,在焊接過程中易產生裂紋。F91鋼在不預熱工況下焊接,其裂紋達100%,可焊性較差。

圖1 截止閥

表1 化學成份

表2 力學性能

3、焊接方法

在F91 閥體上堆焊的閥座密封面共分3 層。第1 層(底層) 堆焊P91,第2 層(中間層) 堆焊A302,第3 層(頂層) 堆焊D802。

3.1、底層堆焊

底層堆焊P91時,由于F91 閥體可焊性較差,焊接時采用嚴格的焊前預熱、焊后熱處理等工藝措施,保證焊接質量。將整個閥體放入箱式爐里加熱,當溫度加熱至400 ~450℃ 時,保溫2 h。將直徑¢4mm 的P91 焊條在150 ~200℃ 溫度下烘培,保溫1.5 h。選用焊接電流220 A,焊接電壓25 V,控制焊接最高層間溫度≤300 ℃,焊層高度1 mm,堆焊密封面底層。

3.2、中間層堆焊

中間層堆焊的A302 奧氏體不銹鋼具有優良的耐腐蝕性能、抗高溫氧化性能和高溫熱強性能。A302 容易焊接,不因溫度變化發生相變,對氫脆不敏感,在焊態下有較好的塑性和韌性。但是,A302易產生焊接熱裂紋、脆化、晶間腐蝕、應力腐蝕和表面氧化等缺陷,因其導熱性能差,線膨脹系數大,所以焊接應力和焊接變形較大。為了避免焊縫枝晶粗大,以致增大偏折,應盡量采用小的熱輸入量,不預熱、降低層間溫度,不回火等。密封面底層堆焊完成的閥體冷卻后,將直徑¢4mm 的A302 焊條在150 ~200℃溫度下烘培,保溫2 h。選用焊接電流200 ~ 210A,焊接電壓22V,控制層間最高溫度保持在200℃ 以下,分兩層堆焊A302,每層的高度為1 mm。車平堆焊層,保證中間層厚1mm,探傷檢查密封面有無裂紋、氣孔和夾渣等缺陷。

3.3、頂層堆焊

頂層堆焊的D802 韌性好,能承受在冷熱條件下的沖擊,產生裂縫的可能性小,用硬質合金刀具容易切削加工,金相組織為奧氏體和共晶體。D802分兩層堆焊,厚度5 ~6mm,層間最高溫度保持在300℃以下。堆焊D802 時,將探傷檢查確認合格的工件放到爐箱中預熱,加熱溫度在500 ~550℃,保溫2 h。將直徑¢5mm 的D802 焊條在200 ~250℃溫度下烘培,保溫1.5h。真空技術網(http://shengya888.com/)認為選用焊接電流240 ~280A,焊接電壓25 ~30V,堆焊閥座密封面頂層。焊后回火,720℃下保溫3 h。

4、結語

采用先預熱閥體堆焊P91,然后冷焊A302,最后預熱焊D802 硬質合金的方法,分3 次堆焊3 種不同材料形成閥體密封面,即解決了閥體F91材料焊接難的問題,又達到了提高閥體密封面使用壽命的目的。閥瓣密封面堆焊時,先將閥瓣預熱,預熱后直接堆焊D802,焊后進行回火處理。經過對焊后閥體進行探傷檢測,產品合格率達100%,新工藝為新材料的密封面堆焊提供了保證。

參考文獻

[1] 溫秉權. 金屬材料手冊[M]. 北京: 電子工業出版社,2009.

[2] GB/T 9443 - 2007,鑄鋼件滲透檢測[S].

[3] 高清寶,王德權,蘇志東,等. 閥門堆焊技術[M]. 北京: 機械工業出版社,2001.

[4] 中國機械工程學會熱處理學會. 熱處理手冊[M]. 北京: 機械工業出版社,2008.