核級不銹鋼截止閥銹蝕原因分析及工藝改進

分析了核級不銹鋼截止閥密封面產生銹蝕的原因,論述了模擬工況下試樣的銹蝕機理,介紹了改進工藝避免密封面銹蝕的方法。

1、概述

截止閥以其密封面機械磨損小,方便維護等特性,廣泛應用在核電站管線系統中。但某核電站的核級不銹鋼截止閥在堆焊的密封面部位出現了明顯銹蝕( 其他核電站也相繼出現同類銹蝕問題) ,真空技術網(http://shengya888.com/)認為影響了閥門的質量。

2、核級不銹鋼截止閥密封面產生銹蝕的原因分析

針對核級不銹鋼截止閥堆焊密封面銹蝕問題,主要從3 個方面進行原因分析。①分析閥體和密封面部位的化學成分,確定其是否發生了不利轉變。②分析打磨用鋼刷的化學成分,確定打磨用鋼刷是否對不銹鋼密封面造成了污染。③分析過程工藝( 焊接工藝、打磨工藝等) 對閥門的影響。

2.1、閥體和密封面材料

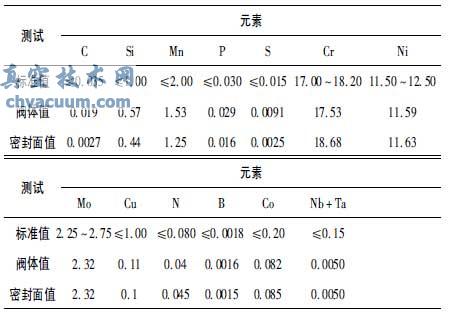

選用DN15 不銹鋼截止閥( Z2CND18 - 12NS) ,采用光譜儀和取末化驗的方法對閥體和密封面材料化學成分進行檢測( 表1) 。測試結果表明,閥體和密封面部位的化學成分滿足RCC - M M3301 的要求,化學成分未發生不利轉變。

表1 閥體和密封面部位化學成分 Wt%

2.2、打磨用鋼刷

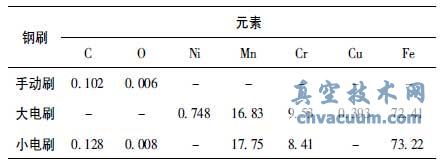

采用光譜儀和取末化驗的方法對打磨用鋼刷的化學成分進行分析( 表2) ,分析結果表明,鋼刷材料為Fe-Cr-Mn 系奧氏體和馬氏體雙相不銹鋼。采用不銹鋼刷打磨不銹鋼閥門,符合RCC - M 標準的要求,且在同類閥門的生產中也采用了同種材質的不銹鋼刷手工打磨,未出現密封面部位銹蝕問題。化學成分分析顯示不銹鋼刷Mn 含量高,Mn 元素能夠提高材料的耐磨性。

表2 鋼刷化學成分 Wt%

2.3、工藝過程

(1) 焊接工藝

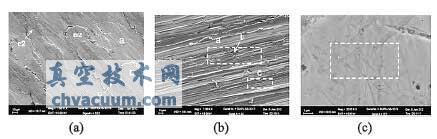

核級不銹鋼截止閥密封面部位的堆焊經過了焊接工藝評定,且焊接工藝評定報告符合RCC - M 標準的要求。密封面部位金相檢驗結果( 圖1) 表明,熔焊區金相組織良好,熱影響區基本為奧氏體,熔焊區為冷卻形成的典型的柱狀晶,表明密封面的熔焊工藝正常,焊接后的金相合格,因此真空技術網(http://shengya888.com/)認為排除了焊接工藝對密封面質量的影響。

圖1 密封面部位熔焊區金相組織× 100

(2) 打磨工藝

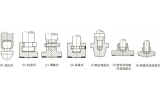

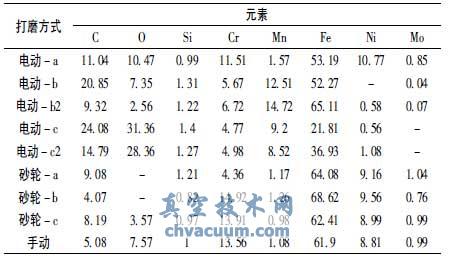

①對閥門微觀形貌和化學成分的影響選擇閥體基體分別經過手動刷打磨、電動刷打磨、砂輪打磨后的試樣進行掃描電鏡分析和化學成分分析(圖2,表3) 。分析結果表明手動打磨的表面較平整,電動刷打磨的表面次之,砂輪打磨的表面最粗糙。

(a) 電動刷打磨(b) 砂輪打磨(c) 手動刷打磨

注: 字母標注的位置和白線區為檢測化學成分區。

圖2 不同打磨工藝處理過的閥門基體表面微觀形貌

通過與表1 中閥體的化學成分對比分析,砂輪打磨和手動打磨后的試樣表面化學成分與基體材料化學成分基本相同,而電動刷打磨后的試樣表面Mn含量明顯增高。通過與表2 中鋼刷的化學成分對比分析,電動刷打磨后的試樣表面浮凸物的Mn 含量與電動鋼刷的化學成分接近。表明高速運轉的電刷打磨破壞了材料表面的鈍化膜,并使鋼刷的微小碎屑部分嵌鑲粘合在打磨表面。

表3 不同打磨工藝處理的閥門基體化學成分 Wt%

②對閥門基體腐蝕的影響

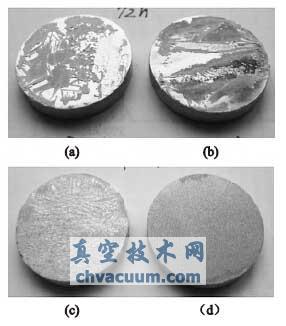

根據核電現場核級不銹鋼截止閥的實際工作環境,選擇Na2S04 + NaCl 腐蝕液模擬大氣腐蝕工況。選擇經過手動刷打磨、電動刷打磨、砂輪打磨和電動刷打磨后噴丸4 種打磨工藝處理后的試樣模擬閥門基體。在Na2S04 + NaCl 溶液中浸泡72h,模擬大氣腐蝕試驗( 圖3) 。腐蝕結果表明,電刷打磨的閥門基體試樣出現了銹蝕斑,其余打磨工藝處理的試樣均無銹蝕斑。可見電刷打磨工藝是不銹鋼截止閥密封密封面銹蝕產生的主要原因之一。

(a) 手動刷打磨(b) 電刷打磨(c) 砂輪打磨(d) 電刷噴丸

圖3 不同打磨工藝處理的閥體試樣經模擬大氣腐蝕后的宏觀形貌

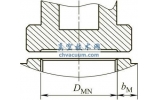

③對密封面區域的影響

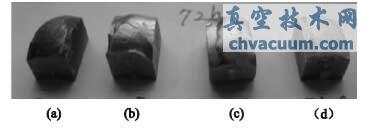

密封面的原始表面、手動刷打磨、電動刷打磨和砂輪打磨3 種打磨工藝處理后的試樣,在Na2S04 +NaCl 溶液中浸泡72h,模擬大氣腐蝕試驗(圖4) 。腐蝕結果表明,電刷打磨的試樣出現了銹蝕斑,其余打磨工藝處理的試樣均無銹蝕斑,可見電刷打磨工藝是不銹鋼截止閥密封面銹蝕產生的主要原因之一。

(a) 原始表面(b) 手動刷打磨(c) 電刷打磨(d) 砂輪打磨

圖4 不同打磨工藝處理的密封面部位模擬大氣腐蝕后的宏觀形貌

2.4、分析

通過對閥體和密封面的化學成分分析,可知閥體和密封面部位的化學成分未發生不利轉變。通過對打磨用鋼刷的化學成分分析,可知鋼刷為Fe-Cr-Mn 系奧氏體和馬氏體雙相不銹鋼,該鋼刷未對不銹鋼截止閥造成污染。通過對工藝過程的分析,排除了焊接工藝對密封面質量的影響。電刷打磨的試樣出現了銹蝕斑,而其他打磨工藝處理的試樣,包括電刷打磨后噴丸的試樣均未出現銹蝕斑,可見電刷打磨工藝是不銹鋼截止閥密封面銹蝕產生的主要原因。電刷打磨破壞了鈍化膜,并使鋼刷的微小碎屑部分轉移,嵌鑲粘合在打磨表面,影響了閥門基體的再鈍化,在沿海核電站潮濕的環境下,鋼刷碎屑與閥門基體相互作用產生銹蝕。

3、核級不銹鋼截止閥工藝改進及試驗驗證

針對核級不銹鋼截止閥密封面銹蝕問題改進了打磨工藝,密封面收弧處及焊縫表面用120#砂紙或60#布輪打磨。打磨時注意表面的平滑過渡,不允許出現較明顯的磨削痕跡,同時打磨使用過的砂紙、軟布( 同一塊可使用不同部位) 不可重復使用。砂紙打磨必須戴手套,避免手與產品直接接觸,防止對產品造成污染。打磨后經過酸洗鈍化、清洗,目視檢查密封面表面是否仍存有殘留的焊接氧化變色層和缺陷,如果發現表面存在這兩種情況,須采用60#砂布對其進行打磨清理直至去除,目視檢驗合格。采用新打磨工藝處理的閥門經過在Na2S04 + NaCl 溶液中浸泡72h 的模擬大氣腐蝕試驗,未出現銹蝕,且采取新工藝后,核電站用核級不銹鋼截止閥未發現銹蝕現象。

4、結語

隨著核電工業的迅速發展,各閥門制造企業也在積極探索如何改進工藝,提高工作效率,但在積極探索改進工藝的同時,也應該加強工藝試驗與評定,避免所使用的工藝對核電現場設備質量產生影響。