T形鈉截止閥閥體的加工

1、概述

T形鈉截止閥是核安全2、3級閥門,安裝在CEFR的鈉輔助系統的管道上,在220℃以上的工作溫度下,對管道中液態金屬鈉進行輸送和截斷的控制。其使用的要求決定了對閥體內腔表面粗糙度及精度的加工關鍵性。

2、閥體結構及工藝分析

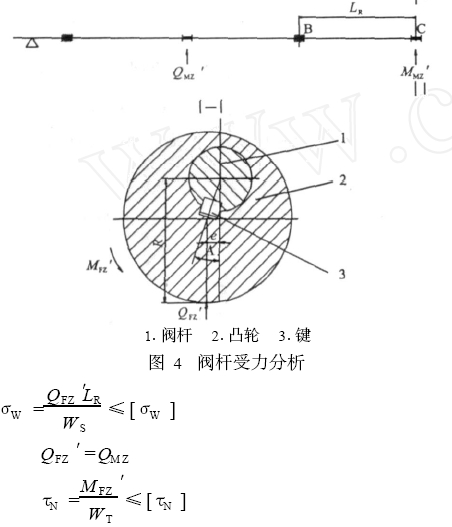

閥體組件由法蘭、閥體及支撐等組焊成一體(圖1),結構形狀比較復雜。3種零件的材料均為316(表1) 。按材料及形狀的要求采用鍛件毛坯,其中閥體由于表面粗糙度的特殊要求采用模鍛成形,閥體法蘭及閥體支撐采用普通鍛造成形。由于鍛造的閥體毛坯只能保證零件外輪廓的形成,其內腔的密封面、斜孔及內表面(大部分為旋轉表面)必須經過機械加工形成,并保證光滑連接。因此,閥體內腔的加工是保證質量的關鍵。

表1 316固溶處理后的機械性能MPa

3、閥體加工

3.1、分析

根據閥體結構及工藝分析確定工藝流程為鍛造→固溶處理→檢驗(化學成分、機械性能、探傷)→機加工→焊接(堆焊密封面) →回火處理→機加工→探傷(密封面、焊接坡口) →焊接(結構焊) →機加工→探傷(結構焊) →機加工→鉗工→檢驗。

閥體的密封面是90°錐面, 堆焊Stellite, 其硬度≥45HRC, 密封面堆焊前對閥體進行了粗加工,堆焊后對閥體進行了去應力處理, 為達到密封面粗糙度Ra=0.4μm 的要求, 工藝上先進行粗加工和精加工, 再采用專用工裝對密封面精研, 以保證密封面粗糙度完全符合設計圖樣要求。

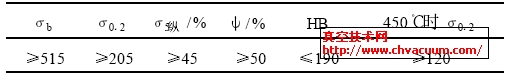

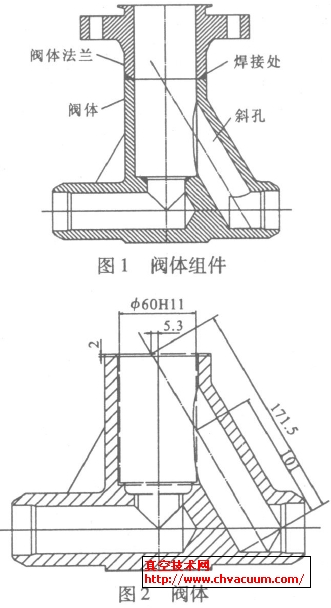

閥體中腔內孔與右端通道有一與中腔夾角30且與外形平行的斜孔(圖2) , 該孔需在閥體與法蘭組焊前經機械加工形成, 這一加工尺寸精度及位置精度采用常用的機械加工方法很難達到要求。為達到這一加工精度, 需閥體中腔粗加工并提高中腔內孔尺寸精度, 并以此孔做定位基準采用專用的斜孔鉆模完成斜孔的粗加工及精加工, 才能達到設計圖樣要求。

3.2、斜孔加工

在閥體零件的粗加工中,閥體中腔加工為工藝內孔直徑60H11,深度按密封面的上端面留余量1mm加工。斜孔的加工用鏜床完成, 斜孔的深度在鉆頭接觸至中腔內孔為基準, 計算走刀距離, 先用鉆頭鉆削, 再用專用的鏜刀桿及刀具鏜削,完成精加工。為保證鉆頭鉆孔的準確位置, 設計了斜孔鉆模(圖3),斜孔鉆模與閥體的定位采用閥體零件的工藝內孔直徑60H11,同時斜孔鉆模的孔中心與閥體零件的端面余量及鉆模定位平面至斜孔鉆模上端面的距離有關。

3.3、焊接

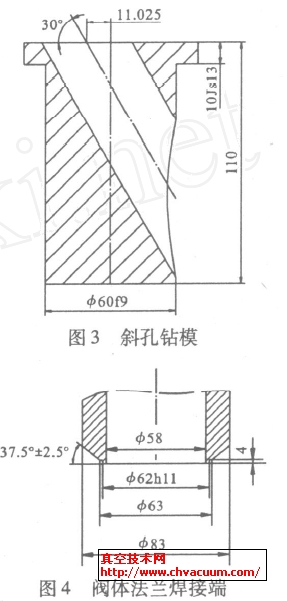

法蘭與閥體焊接前粗加工的尺寸(圖4) 與焊接性能及焊后對焊縫的射線探傷均有關。法蘭粗加工內孔留余量5mm,法蘭總高度留余量7mm(上端面留余量3mm,下端焊接坡口處留余量4mm),并加工出工藝凸止口直徑62h11,高度4mm,焊接坡口37.5°,從直徑63mm處車出。閥體上端內孔加工出工藝凹止口直徑62H11、深度2mm,組焊后, 閥體部件內孔車至直徑62mm,進行射線探傷檢驗。

閥體零件的粗加工部位有閥體兩端、內腔密封面堆焊基面、斜孔和閥體與法蘭焊接處等。閥體組件焊接時, 先堆焊密封面再進行閥體與法蘭及支撐的組焊, 經半精加工、探傷檢驗合格后進行精加工。閥體部件的精加工主要用于加工內腔各部, 通過精加工保證內腔各部的尺寸公差及表面粗糙度的要求, 其中斜孔的表面粗糙度及密封面的表面粗糙度可采用鉗工研磨的方法達到要求。

4、結語

合理的機械加工工藝及工裝, 解決了T形鈉截止閥閥體中高精度斜孔加工及組件焊接前加工余量問題, 為鈉閥門的生產創造了條件。