液控蝶閥液壓控制系統的故障分析與處理對策

介紹了液控蝶閥液壓控制系統的工作原理和閥門動作過程。分析了閥門液控系統中存在的緩沖或其他問題引起的閥門啟閉自動跑位的現象,并提出了解決問題的方法和改進措施。

1、概述

液控蝶閥是利用液壓原理進行控制和操作的新一代蝶閥,可以調整快關或慢關的時間,以達到合理的效果。對于突然停泵而造成介質倒流引起水泵倒轉,具有特殊的保護作用,是水泵機組和管網運行的安全設備。目前液控蝶閥大多采用液壓蓄能器進行蓄能,取代了傳統液控蝶閥中的重錘,具有獨立的液壓控制系統。

2、工作原理

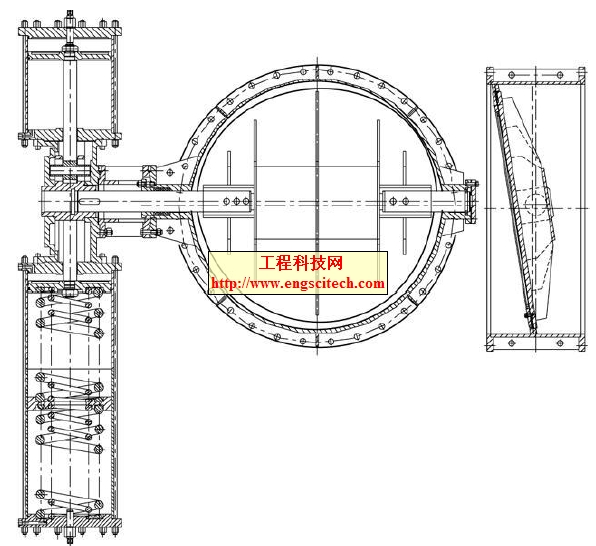

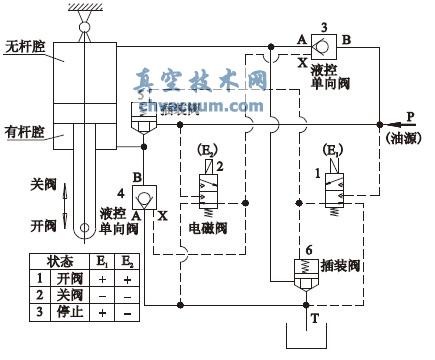

液壓系統原理如圖1 所示。

(1) 閥門開啟

電磁鐵E1、E2帶電→插裝閥5、6 因控制油口帶壓而閥芯關閉、液控單向閥3、4 因控制油帶壓而閥芯打開→系統壓力油P 通過液控單向閥3 進入油缸無桿腔,有桿腔的油則通過液控單向閥4 回油箱→閥門處于漸開( 慢開) 狀態。

(2) 閥門關閉

電磁鐵E1、E2不帶電→插裝閥5、6 和液控單向閥3、4 的控制油口都處于泄壓狀態,此時插裝閥5、6 打開,液控單向閥3、4 關閉→系統壓力油P 通過插裝閥5 進入油缸有桿腔,無桿腔的油則通過插裝閥6 回油箱→閥門處于快關狀態。

圖1 液壓系統原理

(3) 閥門停止

E1帶電,E2不帶電。E1帶電→插裝閥5、6 因控制油帶壓而閥芯關閉,E2不帶電→液控單向閥3、4 的控制油口都處于泄壓態。此時插裝閥5、6和液控單向閥3、4 都處于關閉狀態→系統壓力油P 無法進入油缸兩側,油缸的進出油路被封閉→閥門處于全開或任一開度下的靜止狀態。

3、故障分析

(1) 閥門開度的自動跑位現象

若油路較長,安裝調試時未徹底排除空氣,油缸兩端會存有大量的空氣。閥門動作時,油缸內活塞兩側的空氣在油源壓力的作用下被壓縮而形成兩個“空氣蓄能器”。當閥門動作停止的初時,由于活塞兩側的壓力不一樣,被壓縮的空氣隨著壓力的重新平衡體積會發生變化,活塞會自行調整位置( 自己爬動) 。這種情況下,由于油源P 與油缸兩側被完全隔斷,所以系統的油壓不會下降。如果系統動作的次數足夠多,系統中的空氣會排掉很大一部分,但不可能徹底排凈,“爬動”現象仍會輕微存在。

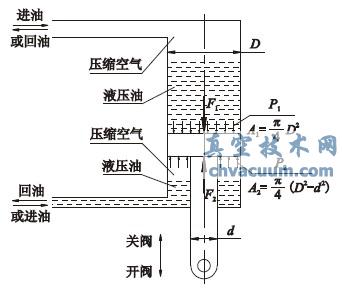

當閥門開到位后油路被切斷的瞬間,油缸內的壓力如圖2 所示。

圖2 油缸內的壓力狀態

油缸內活塞兩端的壓力會隨著活塞的移動而重新獲得平衡。靜止狀態時的力平衡條件為

F1 = F2

即P1A1 = P2A2

此時P2 = P1D2 /( D2 - d2 )

因此,只要通路中存在漏點,壓縮空氣就會迅速泄漏,活塞兩側的壓力會失去平衡。當一側的壓縮空氣因泄漏而壓力下降時,另一側被壓縮的空氣就會如同“空氣蓄能器”一樣釋放能量,推動活塞移動并達到新的力平衡狀態。

根據玻意耳- 馬略特定律,對于一定質量的、溫度不變的理想氣體,其壓強與體積的乘積值為常量,

即

PV = P'V'

由于油缸的截面積A 為定值,V = AL( L 為空氣室的高度) ,則

PL = P'L'

因此,當活塞有一側因泄漏而壓力下降時,另一側的壓縮空氣體積膨脹( 壓力從P 降到P') 而推動活塞移動的位移量為

ΔL = L' - L = PL/P' - L = L(P/P' - 1)

從分析結果得出,釋放能量的一側腔體( 壓力從P 降到P') 推動活塞移動的量取決于該側壓力的下降比值,若比值很大時,出現的位移△L 也將非常大。

(2) 系統壓力損失

由于液壓系統中存在類似壓縮空氣的緩沖或其他問題引起的終點( 全開、全關) 位置自動跑位現象,為了解決該類問題而采取的不適當的處理方法而引發新的問題,即系統不能保壓。

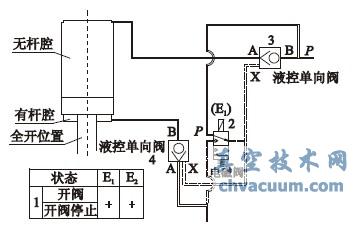

因全開位置不能鎖定( 存在壓縮空氣) ,而采取更改電路控制程序,使全開停止位的控制等同于開閥過程,即2 個電磁控制閥都帶電,強制閥門仍處于開閥狀態。開到位后電磁閥2 仍然帶電,與開閥過程相同→快關回路切斷、且對油壓無影響。但電磁閥2 仍帶電→2 個液控單向閥仍然處于打開狀態,對系統的保壓就會產生影響,為了便于分析,本處只將對系統保壓有影響的液控單向閥回路單獨列出進行分析( 圖3) 。

圖3 液控單向閥回路分析

由于SV 型液控單向閥的結構特點,其A 口與X口之間存在一個泄壓通道,在一定壓差下存在相對應的泄漏率。從圖3 可看到系統油源P 通過帶電的電磁閥2 進入液控單向閥3 的X 口→打開單向閥,油源P 通過液控單向閥3 的B 口進到A 口,因其A 口和X口的油壓基本相等,該閥的A - X 間的竄油可忽略不計。但油源P 同時經過電磁閥2 進入液控單向閥4的X 口,因該單向閥的A - X 間存在較大的壓差( A口直接通油箱) 而源源不斷的在漏油,且漏率大于150mL /min,所以系統的油壓會在一定的時間內降到啟動壓力,油泵重新啟動。頻繁的啟動在很大程度上增加了油泵和電機的故障率。

4、解決方法

實施排氣操作。先對油缸進行全開全關的動作10 ~ 50 次( 次數視情況而定) ,隨后在閥門的啟閉動作過程中,分別將排油一側的油管最高處的接頭松開作進一步排氣( 將油管口抬高,直到出油為止) 后再擰緊接頭。重復本動作多次,徹底排完油管內的壓縮空氣。

液壓系統中的空氣大部分是由于安裝油管的時候產生的。在實際的操作過程中,首先應判斷液壓系統中空氣的量,視具體情況,確定重復操作次數。如對于液壓站與閥門執行裝置連于一體的液控蝶閥,由于液壓站與閥門執行裝置的距離相對短,油管內氣體的存積相對較少,油缸進行全開全關的動作次數10 ~ 20 次即可。對于液壓站與閥門執行裝置分體布置的液控蝶閥,由于油管與執行裝置是分體布置的,其油管長度相對較長,油缸進行全開全關的動作次數應增加。

另外,采用用戶供油的液控蝶閥,一般都是鋼管連接的,一旦固定后拆裝不易,因而通常是松開接頭排氣。由于用戶直接供油的油管路較長,其容積較大,一旦空氣壓縮在內,會嚴重影響閥門動作性能。同時用戶在安排管路的布置時,常有多次轉折,致使管路內局部存積的氣體不易排出,這種情況應特別重視排氣工作。

5、結語

引起液壓系統故障的原因有時候是多層次的,需要靈活運用液壓技術的基本知識,并按可能引起液壓系統故障的原因進行逐一排查,最后才能找到問題的所在,并加以解決。在液控蝶閥調試的時候應盡量排除液壓系統中的空氣,減少液壓系統因空氣引起的故障。

參考文獻

〔1〕雷天覺. 新編液壓工程手冊〔M〕. 北京: 北京理工大學出版社,1998.

〔2〕成大先. 機械設計手冊〔M〕. 北京: 化學工業出版社,2002.