AUMA執行機構在火電廠的應用

德國AUMA集團是設計、制造電動執行機構產品的著名廠商,業務遍及全球。我廠目前有一百多臺德國AUMA公司的電動執行機構,主要應用在一次風與二次風系統的調節。AUMA電動執行器具有體積小、重量輕、控制精度高、信號抗干擾能力強、動作可靠性高、現場調試簡便、防塵防水性能好、潤滑油密封性能好、安裝位置靈活等特點。

1、設備簡介

標準的AUMA執行器包括下列部件:齒輪、閥門連接件、手動驅動、馬達、控制單元、電氣連接。

1.1 齒輪

蝸輪將馬達轉速降低至要求的執行器輸出轉速,齒輪箱的材料是鑄鐵。

1.2 閥門連接件

閥門連接件屬于標準件,可以適應標準的閥門連接接口。

1.3 手動操作

在手動方式下,限位開關設定和緊急操作是可行的,當執行器在手動方式時,可以進行手動操作,馬達驅動被隔離。當馬達啟動時,手動操作自動被解除,電動操作期間,手輪是不轉動的。當執行器有特殊的操作要求時,緊急操作是可行的。

1.4 馬達

AUMA執行器的馬達具有較大的啟動力矩,確保閥門在全關時能夠及時打開,除非力矩超出范圍或電壓太低。根據標準,AUMA執行器多配用三相交流馬達。

馬達保護(熱敏開關):

為了保護馬達,馬達繞組中埋入三個熱敏開關(單相交流電機是2個),開關接點接馬達控制回路,防止電動機升到很高的溫度從而保護電動機。馬達溫度高于140℃時,熱敏開關動作,開關接點斷開,電動機跳閘,當溫度下降至120℃以后,熱敏開關重新閉合,再次啟動電動機。對于防爆型電動執行器,用熱敏電阻代替熱敏開關,實現防爆功能。

1.5 控制單元(標準設備)

限位開關、力矩開關和可選的位置反饋裝置是控制單元的組成部分。閥門的開關位置測量是兩個獨立的系統,接入控制單元。

限位開關:

閥門的行程靠電子開關進行控制,兩個可調的、往復的機械計數齒輪裝置帶動限位開關,當閥門行進到極限位置時,斷開電機控制回路。

力矩開關:

力矩開關工作在蝸輪部分,力矩開關動作的數值能很容易地在拔盤上設定。力矩開關作為一個過負荷保護,作用于閥門的整個行程。

2 執行機構安裝注意事項

●底座由上下鋼板和支柱組成,鋼板厚度為10mm,支柱用12#槽鋼。

●執行機構盡量靠近擋板安裝,即可減少連桿長度,又增加了力矩。

●執行機構和擋板的轉臂應盡量在同一平面上動作。按通常習慣,應使執行機構操作手輪順時針擋板關小,逆時針擋板開大,反之,應在執行機構上標明開關的方向。

●執行機構的底座安裝牢固端正,對于不同的安裝地方,采用不同的方式。

●在鋼結構的鍋爐本體上,將執行機構的底座直接用點焊與鋼梁焊接。

●在給煤機平臺上的執行機構,由于混凝土模板上還有一層很厚的沙漿,為了保證安裝牢固,除掉沙漿表層,然后用膨脹螺絲,先固定鐵板再上執行機構,使執行機構牢牢地得到固定,地面澆平后外觀很統一。

●連桿的配制

a)執行機構與擋板輸出臂在同一側位置。

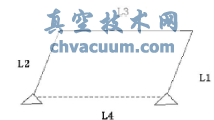

角行程執行機構與擋板的連接實際是一種鉸鏈四桿機構,見圖1所示。

圖1

L1為執行機構的轉臂,L2為擋板擺臂或搖桿,L3為連桿,L4為機架。

為了滿足特性和傳動力矩的最佳要求,取L2=L1即擋板的出軸與執行機構的輸出臂長度一致,即連桿L3長度也就是L4的長度。擋板的輸出軸圓心到執行機構輸出軸的圓心之間的距離就是連桿長度。將擋板置50%開度,擋板執行器與連桿呈90°。

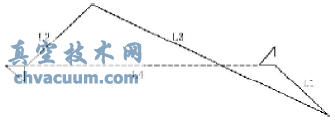

b)執行機構與擋板輸出臂在對立的位置(見圖2)。

圖2

L1=L2

L4:L1(L2)=4:1~5:1

將擋板置50%開度,L1與L2平行。

3、調試方法

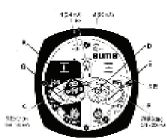

圖3

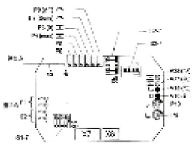

圖4

3.1 打開NORM側面蓋板對機械限位進行調整

(1)力矩設定(如圖3)

松開A兩側螺絲既可撥動調整關力矩值,完畢后緊固兩側螺絲。

松開D兩側螺絲既可撥動調整開力矩值,完畢后緊固兩側螺絲。

(2)定行程(如圖3)

閥門(擋板)手搖全關,向里按A同時轉動,使小凸輪B恰好轉到全關標記小紅點C處。

閥門(擋板)手搖全開,向里按D同時轉動,使小凸輪E恰好轉到全開標記小紅點F處。

(3)近控執行器,檢查行程及力矩動作是否正常。

3.2 閥位反饋調整(如圖3)

(1)近控全關閥門(擋板),先把R2順時針調到底,再微回調。調整閥位反饋零位電位器N,使反饋電流為4.00mA。

(2)近控全開閥門(擋板),調整閥位反饋滿度電位器M,使反饋電流為20.00mA。

(3)反復調整零位與滿度直至完成。

3.3 伺放板電信號平衡調整(如圖4)

(1)設置伺放板的編程通過撥碼S1-7、S2-7設定為指令信號4~20mA,位置反饋信號4~20mA,失信號保持原位。

(2)調關。外加4mA信號,近控全關閥門(擋板),調P3。

若V28燈亮,順時針調整,使之滅,再順時針調整,使V27燈剛亮為止。

若V27燈亮,逆時針調整,使之滅,再順時針調整,使V27燈剛亮為止。

若都不亮,順時針調,使V27燈剛亮為止。

(3)調開。外加20mA信號,近控全開閥門(擋板),調P4。若V28燈亮,順時針調,使之滅,再逆時針調使V28燈剛亮為止。

若V27燈亮,逆時針調,使之滅,再逆時針調使V28燈剛亮為止。

若都不亮,逆時針調,使V28燈剛亮為止。

(4)反復開關調幾次直至完成。

(5)P7為靈敏度細調,P9為靈敏度(死區)粗調,根據需要進行調整,逆時針為減小死區增強靈敏度,順時針為增大死區減小靈敏度。

P10、P8為開、關延遲時間(1S~10S),逆時針為減小,順時針為增大。

3.4 調試注意事項

當機械計數齒輪裝置帶動限位開關尚未全行程到位時,閥位反饋電位器計數齒輪已到位,產生不同步行程調亂現象,應松開電位器的緊固螺母,取出后回調電位器齒輪可避免此現象。

4、常見故障及處理方法

4.1 近控不動

(1)檢查交流380V電源是否正常(缺相)。

(2)手搖操作桿機械是否卡。

(3)手搖操作桿正常,檢查力矩值設置是否太小,造成力矩動作。

(4)檢查控制頭按鈕板內熔絲與電源板(24V)熔絲是否正常。

(5)伺放板ERR燈亮。

a)按鈕板壞,更換。

b)邏輯板壞,更換。

(6)檢查馬達三相線圈電阻,壞更換。

(7)檢查馬達是否過熱,造成電機溫控開關動作,可根據需要調整伺放板的靈敏度(減小)及延遲時間(增大)。

(8)交流接觸器或可控硅固態繼電器壞,更換。

4.2 近控正常,遙控不動

(1)伺放板ERR燈亮,檢查指令信號,回路有否開路、接地。

(2)伺放板ERR燈亮,檢查閥位反饋信號。

a)閥位反饋回路有無開路、接地。

b)閥位反饋板壞,更換。

c)閥位反饋板好,閥位反饋電位器壞,更換。

(3)伺放板壞更換。

4.3 執行器反饋經常變化引起執行器振蕩。

(1)伺放板死區設置太小,引起靈敏度過高。

(2)閥位反饋電位器安裝松動,或是電位器本身故障。

5、AUMA執行機構的優點

AUMA執行器手輪為側裝手輪,11:1的增益系數,使操作更加輕松,并且節省安裝空間。大多數進口品牌執行機構齒輪箱只有90°,而AUMA執行器角行程的齒輪箱都是360°,調節余量足夠大。

大多數進口品牌執行機構控制器發生故障時,運行機組中的重要設備不允許全行程開關,只能小心地將風門擋板進行機械固定,并將執行機構從連接處拆下進行故障處理,并粗略估算全行程對執行器進行開關校驗,再恢復,風門擋板開度位置的精度降低了,且對機組安全運行風險極大。而AUMA執行機構的限位和位反與控制器分離處于執行機構底座處,處理控制器故障后不需要全行程重新校驗,因此不必對風門擋板進行機械固定和拆卸執行機構,風險極小,大大提高了運行機組的安全性,我們認為這是AUMA執行機構的最大優點。

我廠目前使用的AUMA執行機構為SA型和SG兩種。SA型馬達功率大,全行程動作時間短,帶減速箱,控制器閥位反饋為單電位器,輸入信號和輸出信號都帶有隔離措施,避免用戶系統和執行器內部的信號發生混亂,抗干擾能力超強。SG型馬達功率小,開關行程時間長,頻繁調節容易引起馬達過熱,造成電機溫控開關動作,控制器閥位反饋為雙電位器,無隔離板,抗干擾能力略差。建議采用SA型執行器,價格雖高,但有利于設備維護及備品的統一。在用于頻繁調節的控制系統中,執行機構控制器可選用可控硅固態繼電器,非頻繁調節或開關型控制的可選用交流接觸器。交流接觸器與可控硅固態繼電器(易耗品)的更換備品可選用國產上海華通電器廠的產品,供貨時間短,經過我們長期使用后認為價廉質量好。執行機構的扭矩值最好選需要扭矩值的1.5倍型。溫度高的地方可選用分體型執行機構。

6、結束語

我廠原使用某國產DDZ執行機構DKJ型,其伺放器、位置發送器采用晶體管技術,功耗大、溫升高、恒流輸出特性差、體積大、防水防震防灰性能差,經常發生運行中設備震動引起斷線,雨天密封性能差導致電路板燒壞,信號抗干擾能力差,現場環境溫度影響引起信號漂移。這些情況經常發生,不得不花大量時間維護,對自動系統極為不利。

自我廠3號機組改造開始采用AUMA電動執行機構,經過這幾年對進口設備的深入研究,技術上不斷消化,熟練地完成維修,設備的故障率明顯下降,提高了控制品質,大幅度減小了運行機組的維護量。