一種機械式常閉壓力控制閥設計與試驗研究

螺旋式擠壓機是由螺旋軸旋轉產(chǎn)生軸向力做功,推動擠壓物從出口流出。在這種工作狀態(tài)下期,其出口壓力是不能控制的,壓制物無法滿足壓力達到一定規(guī)定值。就這種情況設計了一種機械式常閉壓力控制閥,將其安裝在擠壓機的出口,當出口壓力沒達到壓力控制閥調定的壓力時,壓力控制閥處于非工作狀態(tài),閥門關閉;只有當出口壓力達到壓力控制閥彈簧調定的壓力時,控制閥閥門打開,處于工作狀態(tài)。

引言

擠壓機是將動力機的轉矩通過機械傳動裝置變?yōu)閿D壓力的裝備,通常情況下是利用螺旋軸旋轉,螺旋軸由于本身結構在旋轉過程中而產(chǎn)生軸向推力和徑向力,軸向力推動壓制物顆粒形成一定形狀和結構力,如工程機械的制磚機,食品、藥丸機械的谷物、玉米和肉制品成型擠壓機等,使所擠壓制的物質形成成品或半成品。目前,為了提高生產(chǎn)效率,大多在螺旋擠壓機的出口處安裝模具,帶一定形狀的出口孔,壓制物顆粒被擠壓而成形,這種工作狀態(tài)的缺點是輸出壓力不能控制,無法保證壓制物的顆粒之間能保持一定致密度,具有一定結構力。解決這一問題的有效方法就是在擠壓機出口安裝一壓力控制閥,壓力可以根據(jù)產(chǎn)品的不同要求而調節(jié),出口形狀做成產(chǎn)品所需的形狀,這樣壓力就得到了有效控制,擠壓產(chǎn)品就能得到一定的結構力。

1、壓力控制閥的功能要求

在螺旋式擠壓機的出口處設計安裝一個常閉式壓力控制閥,讓擠壓物擠壓到一定形狀的形腔內成形,保證達到一定的壓力后擠出,能得到具有一定形狀和一定質地密度的連續(xù)毛坯,如圓柱截面、矩形截面等食品、藥品。如果不保壓而直接從出口擠出,坯料會因為結構力不夠而散落,或不連續(xù)而斷等現(xiàn)象,如果利用壓力控制閥,保證組成物顆粒之間一定的壓力和密度,能達到保證毛坯質量的目的。

根據(jù)應用要求,壓力控制閥必須能根據(jù)應用場合的需要能調整輸出壓力,當工作壓力沒達到調定的壓力時,壓力閥處于非工作狀態(tài),此時閥門閉關;當被工作壓力達到彈簧調定的壓力值時,壓力控制閥的閥門被打開,擠壓物被擠出來,從而使被擠壓物能達到具有一定的結構力的形坯,此時壓力閥處于工作狀態(tài)。壓力調整螺栓可以調整,因而壓力機出口壓力可以控制,提高了壓力機械的應用范圍。

當壓力控制閥閥門控制部分或其他部位出現(xiàn)異常現(xiàn)象,閥門打不開時,此時閥內壓力升高,當壓力達到一定極限程度時,為了避免損壞壓力機其他機械裝置,壓力控制閥還需設計保險裝置,保證在異常狀態(tài)下設備和操作人員安全。

2、壓力控制閥的結構設計

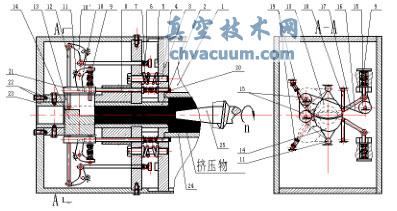

如圖1所示,壓力控制閥由閥體、搖臂機構、導桿機構、滑輪機構、鉸鏈機構、行程開關、彈簧機構、閥體等構成。搖臂機構利用鉸鏈和導桿,可以改變力的傳動方向;彈簧因為具有彈性,因而可以達到控制力的目的;行程開關利用運動行程實現(xiàn)自動循環(huán)控制。

1.閥體;2.形腔套筒;3.滑動板;4.壓力調整螺栓;5.安全壓頭;6.安全搖臂連桿;7.壓力調整彈簧;8.連桿;9.搖臂搖桿;10.搖臂;11.鉸鏈支座;12.搖臂連桿;13.半橢圓形上閥門;14.半橢圓形下閥門;15.定滑輪;16.細繩索;17.連桿;18.搖桿;19.行程開關;20.開口銷;21.鉸鏈軸;22.緊定螺栓;23.出口模具套筒;24.機械式壓力機擠壓物輸出口

圖1 機械式常閉壓力控制閥結構圖

3、壓力控制閥工作原理

為了保證螺旋式壓力機的輸出端能控制壓力,設計如圖1所示的壓力控制閥。壓力機工作,螺旋軸旋轉,將壓制物推擠到形腔套筒2中,此時閥門的上、下半橢圓形閥門13、14關閉,密閉形腔套筒內工作壓力隨著擠壓物的增多而升高,當壓力達到壓力調整螺栓4調定彈簧7的壓力時,擠壓物推動滑動板3在閥體1上向左運動,滑板3與鏈桿8用開口銷連接,由于滑板的向左動而帶動連桿8向左移動,連桿8與搖臂10通過開口銷連接,因此搖臂10在連桿8的向左推動下,搖臂繞搖臂支座11向下壓搖臂搖桿9(主視圖、左視圖),搖臂搖桿、連桿17、搖桿18以及閥體組成雙搖桿機構,由于搖桿9的向下推動而帶動搖桿18推上半橢圓形閥門13(左視圖)向左運動,此時上行程開關19被壓,行程開關中一彈簧由原來的伸長狀態(tài)恢復原形,彈簧縮短而產(chǎn)生拉力,拉(推)桿拉動閥門,將閥門打開。上下閥門對稱,控制工作原理一樣,兩閥門同時被打開,此時閥門處于工作狀態(tài),左視圖的虛線部分。

若形腔套筒2中被擠壓物質較少造成套筒內壓力較小,當小于壓力調整螺栓4調定的彈簧7的壓力時,壓力調整彈簧7推動滑動板3向右運動,滑動板3連桿8是通過開口銷20連接的,因此滑動板3帶動連桿8向右運動,帶動搖臂10繞鉸鏈支座11上升,搖臂10與搖臂搖桿9通過開口銷連接,因而能帶動搖臂搖桿9向上運動,搖臂搖桿9是和連桿17是鉸接的,而連桿17又和搖桿18鉸接,可以看出,搖桿不再推擠半橢圓形上閥門13而離開閥門,(左視圖),因為搖臂搖桿9的向上運動,帶動繞定滑輪的細繩向上拉,通過三個定滑輪變向而拉動行程開關19,行程開關中一壓縮的彈簧恢復原形產(chǎn)生推力,將半橢圓形上閥門13關閉(左視圖)。上下閥門對稱,控制工作原理一樣,兩閥門同時被關閉,此時閥門處于非工作狀態(tài),左視圖的實線部分。閥門處于關閉狀態(tài)時形腔套筒內的壓力由上下閥門傳遞給出口模具套筒23,出口模具套筒與閥體由緊定螺栓22連接,最終閥體的壓力傳給壓力機械。

壓力控制閥處于正常的工作狀態(tài)時,滑板3上的安全壓頭是不會接觸安全搖臂連桿,只有當閥門處于危險狀態(tài),正常工作情況下的壓力達到了壓力控制彈簧調定的壓力而閥門又打不開時,此時形腔套筒內隨著擠壓物的增多壓力增大,滑板3向左的移動量超過了正常的移動量,安全壓頭5壓著安全搖臂連桿6,通過搖臂而帶動搖臂連桿12向下運動,搖臂連桿12向下的推力將閥門推開,上下傳動原理一樣,下閥門也被推開,擠壓物被排除。此時閥門處于安全工作狀態(tài),避免了因壓力的增大而損壞機械裝置,起到了安全保護作用。這種工作狀態(tài)警示操作工要停機,檢修壓力控制閥。

行程開關:是一種利用彈簧彈力控制閥門開、閉的控制開關,主要由A、B兩彈簧控制。當A彈簧受到外壓力時,A彈簧由伸長狀態(tài)恢復原形,(此時杠桿將另一B彈簧壓縮)彈簧產(chǎn)生拉力,拉(推)桿拉動閥門,將閥門打開;當B彈簧受到一定的拉力時,壓縮的B彈簧恢復原形(此時杠桿將另一彈簧拉伸),彈簧產(chǎn)生推力,推(拉)桿推動閥門,將閥門關閉。如此往復循環(huán),將閥門打開―關閉、關閉-打開。

3.1、壓力控制閥設計原理

在設計機械式壓力控制閥中,應用的都是簡單機構,連桿機構、搖臂裝置、滑輪裝置以及彈簧等零部件。連桿機構是平面機構,能使搖桿產(chǎn)生一定的擺動,由于選用的是雙搖桿機構,主動搖桿和從動搖桿擺角較小,不可能產(chǎn)生死點位置保證了運動的可靠性;搖臂裝置實際上是利用杠桿原理,能改變力的傳動方向;滑輪裝置能利用細繩傳遞或改變力的方向。

3.2、計算與實驗

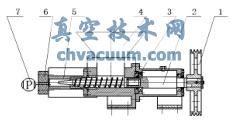

如圖2擠壓機工作狀態(tài),動力機通過V帶傳動帶動V帶輪旋轉,帶輪軸與螺旋軸聯(lián)接,使螺旋軸一起轉動,物料由料斗4進入,在螺旋軸3的推動下向前推進,送進擠壓模5內,由于螺旋軸的不斷的連續(xù)旋轉,使物料不斷的由螺旋軸向前推進,進入擠壓模內,并與裝在擠壓模內的壓力控制閥接觸,壓力控制閥上安裝壓力傳感器,可以讀出擠壓模內的壓力。在此工作狀態(tài)下,以魚肉泥淀粉混合料,做直徑為Φ15mm魚肉條(火鍋菜或蒸菜)進行試驗。

1.V帶輪;2.帶輪軸;3.螺旋軸;4.料斗;5.擠壓模;6.壓力控制閥;7.壓力傳感器

圖2 壓力閥實驗原理圖

實驗條件:螺旋壓力機的螺旋軸為鋸齒螺紋B67×37×10-7,頭數(shù)為2,電機額定功率為2.5KW,轉速為950轉/分,大帶輪與小帶輪的傳動比為2.5,與螺旋軸配套的擠壓模直徑為Φ70mm。先計算在條件下螺旋軸所產(chǎn)生的軸向推力Fx,根據(jù):

![]()

式中Mx代表螺旋軸相對于軸線之轉矩,r代表鋸齒螺旋軸的半徑,r=33.5mm,Φ代表摩擦角,α代表螺旋升角。

tanα=h/2πr (2)

式中h代表螺距,

![]()

式中Φ代表摩擦角,fs代表靜摩擦系數(shù):

![]()

(4) 由式(1)~式(4)可得:

此力是在電機額定功率、螺旋軸本身結構以及擠壓魚肉泥淀粉混合料每次情況下所產(chǎn)生的最大推力。

根據(jù)實驗圖2情況,壓力表的讀數(shù)0.46MPa,可以算出平均擠壓力P=(35×10-3)2×π×0.46×106N/mm2=1.769KN,實驗數(shù)據(jù)如表1所示。

表1 實驗數(shù)據(jù)

![]()

卸下壓力閥,在端口的下端的安裝一個壓力表,結果顯示壓力為0.28MP,擠壓品結構呈顯松疏;當壓力調整到大于2.64KN時,擠壓機抖動,造成擠壓品表面出現(xiàn)一道一道的壓痕,這種工作狀態(tài)是不允許出現(xiàn)的,必須增大電機功率。螺旋壓力機的輸出壓力為1.96KN時,壓力閥打開,其原因是彈簧的彈力誤差,通常情況下5%左右誤差屬于正常現(xiàn)象。

4、結論

由上述可知機械式常閉壓力控制閥由簡單的機械傳動組成,制造成本低,工作狀態(tài)可靠,在非工作狀態(tài)下是閥門是常閉的,只有在擠壓機出口壓力達到彈簧調定的壓力時才工作,保證了被擠壓物的擠壓密度;當壓力閥本身結構出現(xiàn)異常時閥的安全裝置會打開閥門,保證了機械部分不會損壞;當壓力閥彈簧調定的壓力超過螺旋軸的推力時,擠壓機發(fā)生抖動現(xiàn)象,這說明電機功率太小,不允許出現(xiàn)。實驗證明擠壓機安裝壓力閥后產(chǎn)品質量明顯提升,實用性強,加之壓力閥全部機械結構,既環(huán)保又經(jīng)濟。由于現(xiàn)在市場上的壓力傳感器現(xiàn)在都是壓強單位,在數(shù)值顯方面有待改進。