基于LabVIEW的電動執(zhí)行機構(gòu)測試臺

虛擬儀器技術(shù)是隨電子測量技術(shù)與計算機技術(shù)的發(fā)展應(yīng)運而生的。它比電子儀器更通用,儀器功能的組建和改變更為靈活、經(jīng)濟,技術(shù)性能更智能。在原有電動執(zhí)行機構(gòu)測試臺的基礎(chǔ)上,采用美國NI公司的LabVIEW虛擬儀器軟件開發(fā)平臺,引入先進的虛擬儀器技術(shù),以LabVIEW軟件為工具,依據(jù)《DL/T641-2005電站閥門電動執(zhí)行機構(gòu)》標(biāo)準(zhǔn),開發(fā)研制了本測試系統(tǒng)。

1、測試臺

電動執(zhí)行機構(gòu)測試臺在傳動原理上借鑒國外先進調(diào)試臺技術(shù),在此基礎(chǔ)上設(shè)計一套加載的驅(qū)動裝置與信號檢測裝置,采用基于LabVIEW的自主開發(fā)測試軟件平臺。

1.1、測試臺總體結(jié)構(gòu)

電動執(zhí)行機構(gòu)測試系統(tǒng)由測試臺本體、計算機、數(shù)據(jù)采集卡、測試軟件以及多功能控制箱所組成,如圖1所示。

其中測試臺本體由機械接口部分、加載裝置、轉(zhuǎn)矩信號傳感器和行程位置傳感器組成。

測試臺運行測控軟件(LabVIEW),通過數(shù)據(jù)采集卡發(fā)指令控制系統(tǒng)運行,并采集和處理各部分反饋信號來實現(xiàn)測試臺的各種功能。它主要由轉(zhuǎn)矩測試部分、行程測試部分、電動執(zhí)行機構(gòu)控制部分、調(diào)試臺加載/卸載部分、信號采集與處理部分等構(gòu)成。

1.2、轉(zhuǎn)矩測試部分

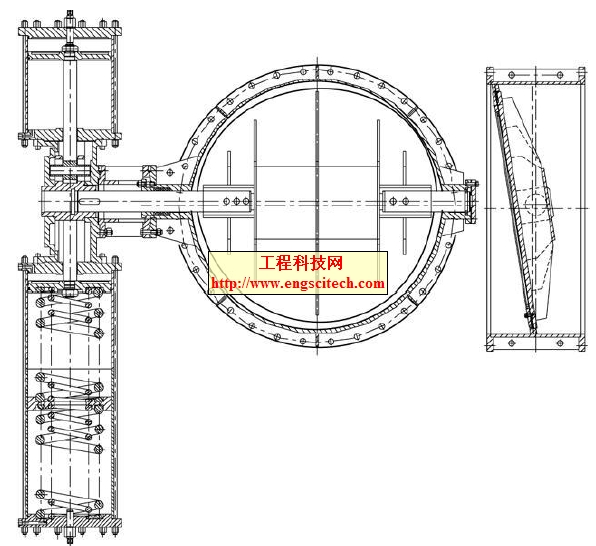

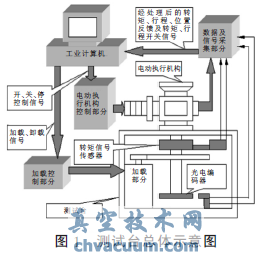

轉(zhuǎn)矩測試部分由力矩檢測與加載裝置組成(如圖2所示),力矩測試采用力矩傳感器。

加載裝置按制動方式分為楔形塊制動、磁粉制動與碟剎制動。楔形塊制動是通過電動執(zhí)行機構(gòu)控制楔形塊的移動,來控制摩擦片松緊,實現(xiàn)加載與卸載;磁粉制動是通過電流的大小控制磁粉變化,實現(xiàn)加載與卸載;碟剎制動是汽車的剎車原理,通過液壓缸控制碟剎的松緊,實現(xiàn)加載與卸載。加載曲線采用多段直線插補法與擬合曲線法。只介紹楔形塊制動與多段直線插補法的轉(zhuǎn)矩測試方法。

多段直線插補法曲線加載是通過LabVIEW的專用卡件M6211的P1.4、P1.5兩種數(shù)字量控制加載電動執(zhí)行機構(gòu)的開向與關(guān)向,實現(xiàn)加載楔形塊的前進與后退的移動量,控制摩擦片的松緊,達到加載與卸載的目的。加載電動執(zhí)行機構(gòu)開行程、關(guān)行程、開力矩、關(guān)力矩通過卡件M6211的P0.4~P0.7將反饋的數(shù)據(jù)送給系統(tǒng),對加載裝置進行保護。

測試臺對被測電動執(zhí)行機構(gòu)力矩測試時的加載與卸載:拉壓傳感器將加載和卸載的拉、壓力變化轉(zhuǎn)化為毫伏級電信號,再經(jīng)ADAM-3016信號調(diào)理模塊放大轉(zhuǎn)換為±10VDC信號,反饋給卡件的AI0與AI8,將數(shù)據(jù)模擬量信號傳送給系統(tǒng)。

.3、行程測試部分

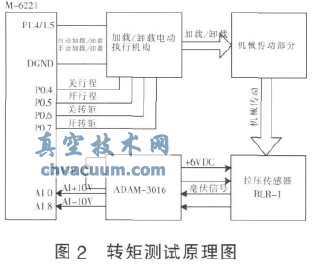

行程測試部分主要元件是光電編碼器(OMRONE6B2-CWZ6C)。光電編碼器安裝在測試臺的主軸上,與被測電動執(zhí)行機構(gòu)的輸出軸同步。行程測試主要測試電動執(zhí)行機構(gòu)的重復(fù)定位精度,光電編碼器是一種脈沖增量編碼器,每轉(zhuǎn)一周形成2000個脈沖,角位移偏差遠遠高于DL/T-641-2005標(biāo)準(zhǔn),高于揚州電力設(shè)備修造廠2SA3系列出廠標(biāo)準(zhǔn):多回轉(zhuǎn)≤5°;部分回轉(zhuǎn)≤1°;直行程≤0.1mm;調(diào)節(jié)型基本誤差≤±1%;調(diào)節(jié)型回差≤1%。行程測試原理如圖3所示。

脈沖增量編碼器是采用AB相正交脈沖,相位差為90°。它將電動執(zhí)行機構(gòu)的旋轉(zhuǎn)運動轉(zhuǎn)化為正交脈沖信號反饋給數(shù)據(jù)采集部分,通過AB相相角的先后,來判別電動執(zhí)行機構(gòu)的運動方向,脈沖數(shù)計算運動角度即行程。卡件M-6221的PFI8與PFI10分別接收編碼器的A相與B相。

圖3 行程測試原理圖

1.4、電動執(zhí)行機構(gòu)控制部分

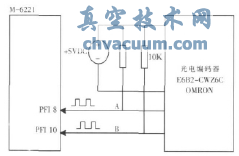

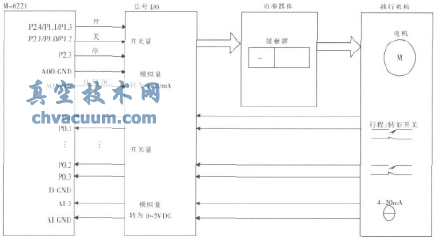

測試臺對電動執(zhí)行機構(gòu)控制部分主要是根據(jù)計算機發(fā)出的指令來控制電動執(zhí)行機構(gòu)的運行,并監(jiān)視目前的工作狀態(tài)(見圖4),按系統(tǒng)對電動執(zhí)行機構(gòu)的監(jiān)控,分為輸入與輸出兩個部分。電動執(zhí)行機構(gòu)按一次側(cè)電源分為三相與單相兩類,按功能化分為自帶控制組件與不帶控制組件兩種。

圖4 電動執(zhí)行機構(gòu)測試原理圖

輸出部分,對于自身不帶控制組件的電動執(zhí)行機構(gòu),三相通過M-6221的P1.1、P1.0、P2.3對多功能控制箱發(fā)出開、關(guān)、停指令,單相通過M-6221的P1.3、P1.2、P2.3對多功能控制箱發(fā)出開、關(guān)、停指令,對多功能控制箱中的功率組件進行控制。

對于自身帶控制組件的電動執(zhí)行機構(gòu),通過M-6221的P2.4、P2.1、P2.3直接發(fā)出開、關(guān)、停指令給電動執(zhí)行機構(gòu)的功率組件進行控制。調(diào)節(jié)型電動執(zhí)行機構(gòu)除了上述調(diào)試外,還要進行模擬量控制,模擬閥位控制是通過M-6221的AO0與AOGND產(chǎn)生的0~5VDC的變量信號經(jīng)過專用模塊轉(zhuǎn)換為4~20mA模擬量直接進行定位控制。

輸入部分,電動執(zhí)行機構(gòu)將開向行程、關(guān)向行程、開向力矩、關(guān)向力矩4個開關(guān)量信號送給M-6221的P0.1~P0.3,從而對其工作狀態(tài)監(jiān)視。調(diào)節(jié)型電動執(zhí)行機構(gòu)除了上述反饋外,還要進行模擬量位置反饋。電動執(zhí)行機構(gòu)的4~20mA位置信號,通過專用模塊轉(zhuǎn)換為0~5VDC,送給M-6221的AI3與AIGND產(chǎn)生系統(tǒng)識別的位置信號。

2、系統(tǒng)的整體結(jié)構(gòu)與設(shè)計

2.1、硬件設(shè)計

M系列DAQ產(chǎn)品是NI新一代的多功能數(shù)據(jù)采集設(shè)備。M系列PCI-6221數(shù)據(jù)采集卡有16路模擬輸入(AI,總的采樣速率達250K,A/D轉(zhuǎn)換精度為16位),2通道模擬量輸出(AO,轉(zhuǎn)換速率740K,D/A轉(zhuǎn)換精度為16位),還有24通道數(shù)字I/O及2個通用32位定時/計數(shù)器,完全能夠滿足測試臺控制功能和數(shù)據(jù)采集的需要。

測試臺用工業(yè)計算機與M-6221數(shù)據(jù)采集卡,采用ADAM3016信號調(diào)理模塊將拉壓傳感器輸出的毫伏級信號放大轉(zhuǎn)換為±10VDC輸出至數(shù)據(jù)采集卡,采用ZCM-3081通用信號調(diào)理模塊將4~20mA電流輸入轉(zhuǎn)變?yōu)?~5VDC輸出至數(shù)據(jù)采集卡,采用ZCM-3271通用信號調(diào)理模塊將數(shù)據(jù)采集卡輸出的0~5VDC轉(zhuǎn)變?yōu)?~20mA電流輸出。繼電器輸出板卡控制、接口電路板,光電編碼器信號隔離電路板均自主研發(fā)。

2.2、軟件設(shè)計

NI的圖形化開發(fā)軟件LabVIEW采用圖形化的編程語言,具有簡單、易學(xué)、可讀性強等優(yōu)點。通過其特有的數(shù)據(jù)采集助手可以很方便地將外部的模擬量/開關(guān)量信號采集進來進行處理與控制信號輸出,以實現(xiàn)系統(tǒng)的各項控制功能。

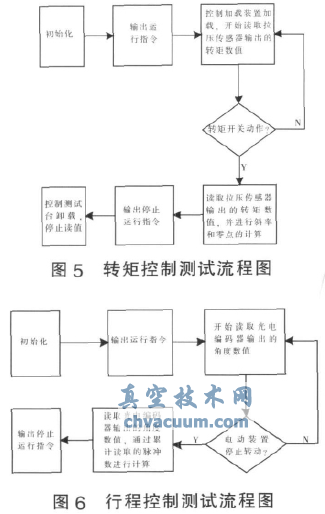

測試臺測試系統(tǒng)軟件采用NI的圖形化開發(fā)軟件Lab-VIEW編寫,轉(zhuǎn)矩、行程控制流程分別如圖5、圖6所示。

2.3、數(shù)據(jù)處理

測試過程中涉及的多種數(shù)值(如拉壓傳感器的轉(zhuǎn)矩數(shù)值、光電編碼器的角度數(shù)值等)在讀取過程中均有可能出現(xiàn)誤差。轉(zhuǎn)矩數(shù)值與拉壓傳感器輸出電壓數(shù)值之間的關(guān)系采用最小二乘法擬合直線的算法,通過對測試臺進行標(biāo)定確定轉(zhuǎn)矩數(shù)值與拉壓傳感器輸出電壓之間的線性關(guān)系,將擬合直線的斜率和零點寫入測試系統(tǒng)程序。在讀取拉壓傳感器的轉(zhuǎn)矩數(shù)值過程中,由于電動執(zhí)行機構(gòu)轉(zhuǎn)矩開關(guān)動作的時間短,所以采用高采樣率(10K)短時間內(nèi)(0.1s)讀值,并進行濾波、平滑處理,最后對所得到的數(shù)值計算其平均值作為最后電動執(zhí)行機構(gòu)輸出的實際轉(zhuǎn)矩數(shù)值,實現(xiàn)軟件濾波。光電編碼器角度數(shù)值讀取過程中讀數(shù)進程設(shè)置為高優(yōu)先級,將脈沖轉(zhuǎn)化為角度的計算過程由系統(tǒng)自行計算,為參數(shù)測試的精確性提供了保證。最終形成如圖7所示的友好的人機界面。

圖7 智能測試臺測試系統(tǒng)前面板示意圖

3、結(jié)語

以計算機為主控單元,以LabVlEW為軟件平臺,開發(fā)出電動執(zhí)行機構(gòu)測試試驗系統(tǒng),充分發(fā)揮了虛擬技術(shù)的優(yōu)勢,人機界面友好、簡單、實用,集成度高。實現(xiàn)數(shù)據(jù)的自動顯示、自動記錄、自動分析和自動打印等功能。測試臺經(jīng)實際生產(chǎn)應(yīng)用,性能可靠,測試電動執(zhí)行機構(gòu)的各項技術(shù)參數(shù)準(zhǔn)確,對于產(chǎn)品的質(zhì)保與生產(chǎn)管理具有十分積極的意義。將虛擬儀器技術(shù)應(yīng)用于檢測系統(tǒng),集通信、傳感檢測、計算機控制、液壓等技術(shù)于一體,具有顯著的機電液一體化特征。

參考文獻

[1]雷振山.LabVIEW高級編程與虛擬儀器工程應(yīng)用[M].北京:中國鐵道出版社,2009

[2]阮奇楨.我和LabVIEW——一個NI工程師的十年編程經(jīng)驗[M].北京:北京航空航天大學(xué)出版社,2009