某電廠閥桿斷裂原因分析

某電廠調節閥桿在運行中發生斷裂,斷裂位置在排氣孔處。斷口分析表明,閥桿的斷裂性質是過載導致的延性斷裂,材質理化檢驗結果表明閥桿的強度和硬度都低于技術條件要求,材質的純凈度不高,閥桿的結構設計以及機械加工上的缺陷是閥桿斷裂的最主要原因。

1、原始情況

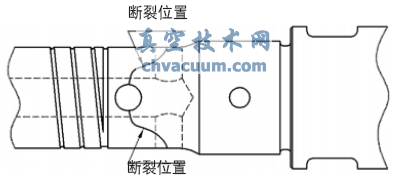

圖1 閥桿的斷裂位置示意圖

某電廠660MW超臨界空冷機組在小修檢查時發現調門閥桿斷裂,閥桿的斷裂位置如圖1所示。閥桿材質為2Cr12NiMo1W1V,工作溫度為566℃。

2、斷口分析

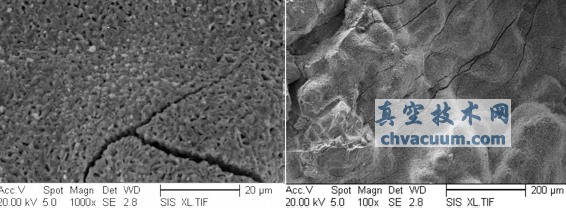

圖2 閥桿宏觀斷口形貌

閥桿斷口的宏觀照片如圖2所示,閥桿斷裂位置在相互垂直的兩個相距約10mm排汽孔處,斷口呈深灰色,斷面被嚴重氧化和磨損,排汽孔表面可見較深的刀痕,垂直于閥桿的排汽孔與閥桿中心的壓力平衡孔之間的邊緣線較為尖銳,局部形成飛邊,有微裂紋產生。在垂直于斷面的閥桿外表面,局部有塑性變形的痕跡。

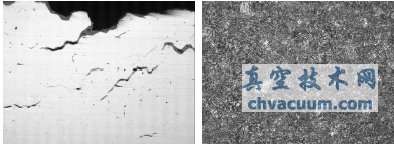

圖3 閥桿斷口的微觀形貌

閥桿斷口的微觀形貌如圖3所示,斷口上可見韌窩、撕裂棱和二次裂紋,有瞬時延性斷裂的特征。

3、材質分析

在閥桿上取樣,測試了調節閥桿的化學成分,力學性能和金相組織。

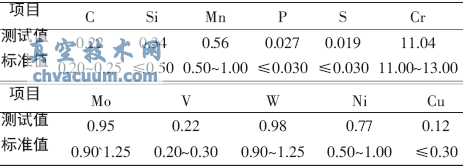

3.1、化學成分

閥桿的化學成分分析結果如表1所示。由表1可見,閥桿的化學成分符合技術條件的規定。

表1 2Cr12NiMo1W1V鋼的化學成分/wt%

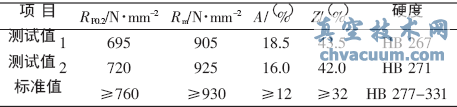

3.2、力學性能

閥桿的的力學性能分析結果如表2所示。由表2可見,閥桿的強度和硬度指標都低于技術條件的規定值。

表2 2Cr12NiMo1W1V鋼的力學性能試驗結果

3.3、金相分析

在閥桿的斷口附近取樣制備金相樣品,檢查結果如圖3(a)、(b)所示,夾雜物評定結果為A2.5、BN2、DN1.5,斷口邊緣有一些孔洞和微裂紋,金相組織為回火索氏體,晶粒度為4級。

(a)孔洞和微裂紋照片 (b)閥桿金相組織照片

圖 3

4、分析與討論

從閥桿的結構設計來看,在閥桿的三個排汽孔交匯的區域,閥桿的承載面積減小,存在應力集中效應,閥桿排汽孔內表面光潔度很差,排汽孔交匯處幾何過渡劇烈,未做圓角過渡處理,加工不當還會產生飛邊,進一步加劇了應力集中效應。閥桿在工作狀態下承受拉應力和氣流變化引起的沖擊載荷,應力集中區對沖擊載荷是非常敏感的。從斷口分析來看,閥桿就是在沖擊載荷和應力集中效應的共同作用下發生了瞬時延性斷裂。閥桿材質分析結果表明,閥桿材質的純凈度不好,強度和硬度指標低于技術條件要求,進一步降低了閥桿的承載能力。結構設計和機械加工上的不足以及材質性能和組織上的缺陷導致閥桿承載能力下降,在沖擊載荷作用下發生延性斷裂。

5、結語

建議改進閥桿的結構設計,提高排汽孔處的承載能力,保證排汽孔內表面的粗糙度達到工藝要求,對排汽孔邊緣應做圓角過渡處理,減小應力集中效應。嚴把材質檢驗關,確保閥桿的材質檢驗結果符合技術要求。