煤氣化核心調節閥的數值模擬與結構優化

該文以航天煤化工系統中的某型號籠式調節閥為研究對象,應用CFD數值模擬方法研究了調節閥的內流場特性。通過模擬給定壓差下閥門不同開度的流量特性,得到調節閥的流量特性曲線,并與試驗測定的數據進行比較分析,模擬值與試驗值吻合較好。根據流場特性對流道做了優化并對新結構做了數值模擬,結果表明,優化后的流道流阻減小、渦流強度減弱、進而減少了能量損失。

引言

調節閥又稱為控制閥,是過程控制系統中用動力操作去改變流體流量的裝置,隨著自動化程度的不斷提高,調節閥已廣泛地應用于冶金、電力、化工、石油等領域。在化工生產過程中,一個工藝過程的控制是否平穩,超調量、衰減比,擾動是否在規定的范圍內,除了工藝設計合理、設備先進外,重要的一點就是調節閥能否按照主體控制意識準確動作,從而精確地改變物料或能量。如果調節閥的流量特性差、滲漏大、動作不可靠,就會使自動控制過程的質量變差,甚至失去調節作用,從而增加了勞動強度,給生產帶來重大的經濟損失。而航天煤化工系統中的主氧路氧氣調節閥,系統對其調節的穩定性,可靠性及靈敏度有著更高的要求。因此,調節閥性能的提高對流程工藝效益的提高以及能源消耗的降低有著重要作用。近年來,隨著計算流體動力學(簡稱CFD)軟件的發展,通過CFD數值模擬來研究調節閥的流量特性并用來優化設計方案在閥門行業已開始應用。CFD技術在閥門設計中的應用使得閥門的結構設計更趨于合理,更有助于我國閥門行業開發新產品,加快縮小與國外差距的步伐。

1、調節閥的結構及流道模型的建立

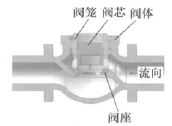

文中以航天煤化工系統中的主氧路氧氣調節閥為研究對象,其為籠式單座調節閥。該模型簡化后的內部結構如圖1所示,公稱通徑為80mm,總長為337mm。流體的流動方向為右進左出,通過調節閥芯的行程,來改變閥籠的流通面積,從而實現調節流量的目的。利用三維建模軟件Solidworks,根據流道的幾何尺寸以及閥芯與閥座的裝配關系,對不同開度下的流體流道分別進行三維建模,為使流體流動更充分,閥前后流道均延長1000mm。圖2所示為該調節閥流體流道的三維模型。

圖1 調節閥內部結構圖

圖2 調節閥流道三維模型圖

2、數學模型

2.1、控制方程

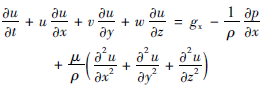

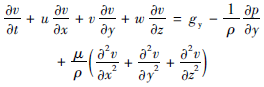

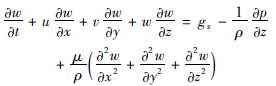

研究過程中合理假定調節閥內流體介質為不可壓縮的黏性流體。無熱能交換,不可壓縮黏性流體控制方程由質量守恒方程(連續性方程)和動量守恒方程(N-S方程)組成,分別為:

質量守恒方程:

其中,u,v,w 分別是三個方向的速度矢量。

動量守恒方程(N-S 方程) :

(2)

(2)  (3)

(3)  (4)

(4) 其中,p,ρ,μ分別是壓力、密度、動力黏度。

2.2、標準k-ε模型

研究過程中湍流模型設定為工程中廣泛使用的標準k-ε模型。

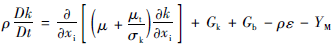

在標準k-ε模型中,紊流動能k方程和耗散ε方程分別為: (5)

(5)  (6) 在上述方程中,Gk表示由于平均速度梯度引起的湍動能產生;Gb是用于浮力影響引起的湍動能產生;YM為可壓速湍流脈動膨脹對總的耗散率的影響;湍流粘性系數

(6) 在上述方程中,Gk表示由于平均速度梯度引起的湍動能產生;Gb是用于浮力影響引起的湍動能產生;YM為可壓速湍流脈動膨脹對總的耗散率的影響;湍流粘性系數 ![]() ;C1ε,C2ε為常數。

;C1ε,C2ε為常數。

3、數值模擬

將三維幾何模型導入GAMBIT進行計算前的處理工作。確定了計算域之后,用GAMBIT對其進行非結構化網格劃分,流道網格劃分采用四面體網格,劃分后網格數為100萬左右。其中,調節閥開度為90%的流道網格劃分如圖3所示。

圖3 調節閥開度90%時的流道網格劃分示意圖

選取該調節閥從10%~90% 到全開十個開度進行數值模擬。

將GAMBIT導出的網格文件讀入FLUENT后,選擇求解器,求解方程及模型(選用k-ε標準湍流模型),設置流體為水,設置進出口的邊界條件分別為:入口壓力p1=100kPa,出口壓力p2=0kPa。進行流場初始化,設定控制參數及定義迭代次數后就可以進行求解。

4、結果分析

4.1、不同開度下流量特性模擬數據與液流試驗臺試驗數據對比分析

流量特性是指介質流過閥門的相對流量與相對開度的關系。調節閥的流量特性是調節閥最重要的指標之一,在閥前后壓差不變時得到的是理想流量特性。流量系數為Kv,定義為:

(7)

(7) 式中:Q為流量,m3/h;Δp為閥前后壓差,kPa;ρ/ρ0為相對密度(規定范圍內的水ρ/ρ0 =1)。

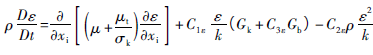

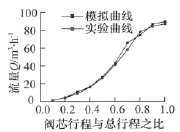

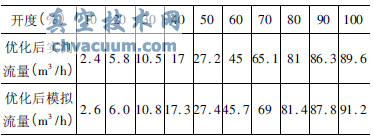

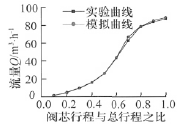

取閥前后壓差為100kPa,由流量系數定義式可以推算出該壓差下Kv=Q。將模擬所得的流量系數與通過液流試驗臺實際測量值進行對比(表1),并將兩組數據進行擬合如圖4所示。從圖4可以看出,數值模擬曲線和實際測量值曲線基本吻合,趨勢基本一致。通過比較,可以看出通過模擬所得的該調節閥的流量特性是可靠的,為調節閥的流道優化提供了依據。

表1 調節閥不同開度下流量模擬值與實測值數據表

據此,在產品方案的設計初期,可以運用數值模擬進行設計方案預選,進行調節閥從關閉到全開啟范圍的三維真實工作參數和介質的模擬,提供全面完整的流場信息,為改善閥門穩定性提供參考。后期待產品設計完成再輔以少量試驗來校核確定方案,從而避免帶有盲目性的大量試驗。

圖4 調節閥流量特性模擬值與實測值對比曲線

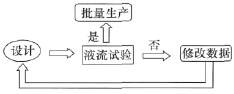

運用CFD數值模擬方法進行產品研發設計,比以往設計過程(參見圖5所示流程圖) 更自由、更靈活,而且可以節約大量的人力和資金,大大提高研發設計效率。運用數值模擬方法還能對試驗難以量測的量進行較為精確的估計,提供試驗無法獲得的數據,并能模擬較復雜或較理想的工況,拓寬試驗研究的范圍。

圖5 調節閥傳統設計過程流程圖

4.2、不同開度下流場分析

由于該調節閥的固有流量特性為等百分比,主要工作區間為開度10%~90%,本文選取40%和90%兩個典型開度進行重點分析。

在進出口壓差為100kPa條件下,取該調節閥的全部流道和對稱面進行分析,研究其內部的流場分布情況。

1)開度90%時流場分析

圖6為對稱面上壓力云圖,圖7為對稱面上速度矢量圖。

圖6 調節閥開度90%時對稱面上壓力云圖

圖7 調節閥開度90%時對稱面上速度矢量圖

從圖6可以看出,進、出口壓力較為均勻,分別在100kPa和0左右,進出口壓差較大,該壓差主要用于克服調節閥流道內的阻力。在水流經過閥芯處有減壓增速的效果。從圖7中可以看出,進口流速比較均勻,出口流速分布不均勻。總體看沒有很明顯的渦流,只是在閥道左下部(見圖7),有小部分渦動,可以考慮對此處流道進行優化。

2) 開度40%時流場分析

圖8為調節閥開度40%時對稱面上的壓力云圖,圖9為開度40%時對稱面上速度矢量圖。

圖8 調節閥開度40%時壓力云圖

圖9 調節閥開度數0%時對稱面上速度矢量圖

從圖8,圖9可以看出,與90%開度時類似,40%開度下在水流經過閥芯處有減壓增速效果,但90%開度時閥芯處水流速度的變化更加明顯,高速流區域更大;相比90%開度時,在40%開度下,由于閥芯處過流面積較小,減壓增速所涉及的流域小,因此速度強烈波動影響的范圍相對較小,并且在出口處流速更趨于均勻。由于開度減小,進口和出口處的流速相對有所減小。

在40%開度下,在閥道左上部、右上部和右下部以及閥芯處有明顯渦流出現。渦流的出現會消耗流體的能量,增大阻力系數。因此,要對出現渦流處的流道進行優化,以減少或進一步避免漩渦產生,減少能量損耗,提高流量系數。

5、調節閥流道改進優化

在閥門流道內產生的漩渦形成劇烈紊動的分離回流區是水頭損失的主要原因。前文中對該閥體內流場數值模擬的結果表明該流道有待優化。流道中漩渦出現的部位需進行設計改進,使介質進入閥體后流線圓滑,并且在拐彎處適當減速,盡量避免折流。流道改進后的調節閥模型如圖10所示。

圖10 流道改進后的調節閥模型

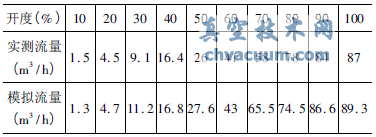

5.1 優化后不同開度下流量特性模擬數據與液流試驗數據對比分析

仍以進出口壓差為100kPa為條件,對改進后調節閥從10%~30%到全開等10個開度進行數值模擬,將模擬所得的流量系數與通過液流試驗臺實際測量值進行對比,如表2所示,將兩組數據進行擬合如圖11所示。從圖11可以看出,數值模擬曲線和實際測量值曲線吻合較好。

表2 調節閥優化后不同開度下流量模擬值與實測值數據表

圖11 優化后調節閥流量特性模擬值與實測值對比曲線

5.2 優化前后流場特性對比

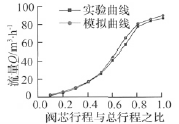

圖12所示為調節閥流道優化前后流量系數實測值對比,圖13所示為40%開度下,優化后調節閥的對稱面速度矢量圖。

圖12 流道優化前后實測值對比

由圖12擬合曲線可以看出經優化后的調節閥流量系數有了提高。將圖13與圖9進行對比可以明顯看出優化后流道左上部的渦流強度減弱了很多,流道右上部渦流也有減弱。但由于結構的限制,對該閥體流道沒有做大的改動,后續可以設計流線型的閥體流道,從而使閥門的流阻更小。

圖13 改進后調節閥開度40%時對稱面速度矢量圖

上述結果表明,增大閥門流動死角處的過渡圓角,可降低產生漩渦的可能性,并且能夠使流場內的壓力速度分布更趨于均勻,而且,閥芯處劇烈的減壓增速區域明顯后移,降低了流體對閥芯的沖蝕。可見,對閥門流道模型的數值模擬分析,可以方便地找出流道的不足之處并能有效的進行改進優化,使閥門的結構設計更趨于合理。

6、結論

(1)調節閥流量系數的模擬值和試驗值吻合較好,表明CFD完全適用于調節閥的流場分析;

(2)通過數值模擬,得到了調節閥內部流體的流動情況: 速度場分布、壓力場分布、流線走向、渦流等。調節閥傳統設計理念是先初步設計出樣品,通過5至6次的液流試驗的結果,對閥門的結構尺寸進行反復修正,最終得出合理的閥門流量曲線,實現產品定型; 而基于CFD的調節閥輔助設計方法,改變了傳統的調節閥設計理念,經過CFD優化后的產品只需通過1至2次液流試驗作為對設計的驗證,就能實現產品的定型,從而大幅度縮短設計周期,節省成本。綜上所述,基于CFD的調節閥輔助設計方法,在突破國外產品在高壓氧氣調節閥的壟斷方面,發揮了重要作用。

應用這種先進理念研發設計出的3″主氧路氧氣調節閥已經在魯西化工等煤化工生產線上使用,調節開度在30%-60% ,流量調節精確穩定,產品性能達到世界一流水平,能夠完全替代進口產品,填補了當前國內氧路調節閥的空白。