自力式調節閥在艦船中央冷卻系統中的應用研究

為保證中央冷卻系統穩定工作,提高系統運行的可靠性和節能效果,對某綜合電力推進船中央冷卻系統,采用自力式調節閥與PLC自動控制相結合的控制技術作了綜合分析及應用研究。

0、引言

近年來,為改善艦船總體防腐蝕性能,盡可能減少海水管路和附件因腐蝕而引起的各種損害,艦船采用了中央冷卻系統。綜合電力推進艦船,由于需要冷卻的設備多,布置分散,工況又比較復雜,中央冷卻系統需采用自力式調節閥與PLC(可編程控制器)相結合的自動控制,這樣既能保證系統穩定工作,大大縮短現場調試時間,又能顯著提高系統運行的可靠性和節能效果。因此開展中央冷卻系統及其控制技術的研發,對開拓和完善動力保障系統,提高艦船的自動化水平大有裨益。

1、中央冷卻系統

以綜合電力推進的某船為例,在航行和動力定位工況下,共用一套供電系統。推進裝置供電和日常低壓配電,均由中壓供電系統提供。為此在前后發電機艙各設一套中央冷卻分站,組成一個相對獨立,又有一定冗余度的中央冷卻系統。

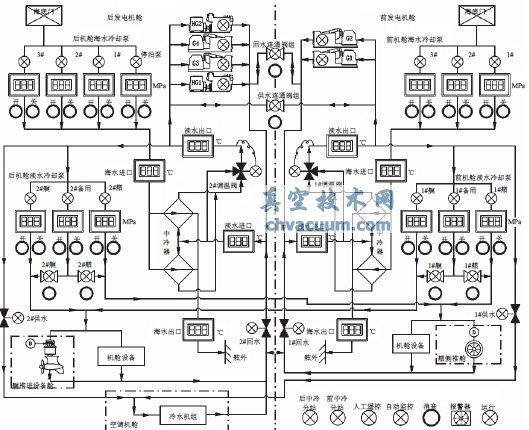

中央冷卻系統見圖1。該系統具有以下特點:

1)需要冷卻的設備數量多,熱交換負荷大。中央冷卻系統為中壓供電系統設備,推進裝置設備及其他輔助系統設備提供不大于36℃的低溫冷卻水,服務的設備多達59臺,總冷卻水量約為1350m3/h(最大的供水量為230m3/h,最小僅0.4m3/h);熱交換的總負荷高達10000kW以上(最大的為2129kW,最小僅12.2kW),是確保完成該船使命的重要保障系統;

2)由于需要冷卻的設備分散布置在全船,因此從船首至船尾,從底層至艇甲板,冷卻水管幾乎貫穿全船,且須暢通無阻,才能確保全船每個系統設備在各種工況下都能分配到足夠的壓力水進行充分的熱交換。為簡化設備配置,主發電機組等專項設備還自配冷卻泵,其余設備由系統配置的電動泵來完成閉式循環冷卻;

3)作為最大冷卻負荷的設備(4臺主發電機組),熱交換負荷占了80%,由于其使用臺數受電力推進裝置功率管理系統的指令進行自動控制增/減機,從而會導致熱交換負荷的突變,對整個系統的穩定工作帶來較大的干擾,因此中央冷卻系統必須具有良好的適應能力。

圖1 相對獨立式中央冷卻系統

該系統的設計理念為:

1)低溫冷卻水的溫度控制由PLC自動控制裝置來完成。該裝置集邏輯控制,模擬量處理和數據傳輸功能于一體,能對電動三通閥的開度,海水冷卻泵的使用臺數及中央冷卻分站的使用工況等功能實施自動控制,使低溫冷卻水的溫度保持在設定的范圍之內。

2)低溫冷卻水的流量及其回水壓力的平衡控制由自力式調節閥來完成。

2、自力式調節閥

自力式調節閥是一種無需外來能源,利用閥前/后被調介質自身內置的控制彈簧變化的反饋信號、傳輸到執行機構驅動閥瓣改變閥門開度、實施自動控制流量/壓力的節能器具,具有測量、執行、控制一體化的功能。在艦船中央冷卻系統的過程控制方面應用自力式調節閥是一次成功的拓展。

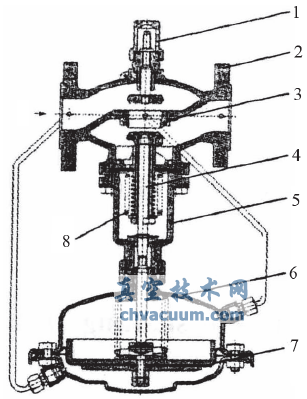

4組自力式流量調節閥裝設在由系統冷卻水泵提供冷卻水的設備進口處。閥前后的有效壓力差已調定,當系統負載變化時,一定流量的介質經過由內置的彈簧控制的限流器時引起壓差,壓差通過脈沖管作用于控制膜片上,自動調節閥的開度,能保持每組設備有恒定的冷卻水量。彌補了以往用節流孔板時需不斷修改孔徑、系統重復調試的不足,自力式流量調節閥見圖2。

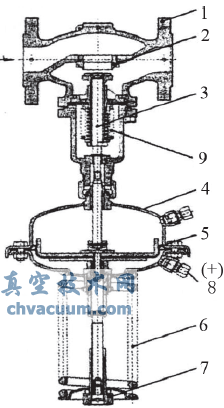

13組自力式壓力調節閥裝設在自備冷卻水泵的專用設備出口處及前后中央冷卻分站回水管上。當系統負載變化,控制的壓力超過設定值時,閥門開始關小,直至膜片和彈簧之間的力達到新的平衡。壓力可通過設定調節器進行調節,能自動保持每組設備前后的壓差恒定,以保持系統合適的高溫回水壓力,使高溫回水平衡進入中央冷卻器被海水冷卻。有效解決了該船9臺設備自備冷卻水泵(總排量達1300m3/h)與2臺系統冷卻水泵(總排量為290m3/h),在各種復雜工況下多臺大小水泵必須并聯運行引起的水壓干擾難題,避免了大小水泵之間發生搶水故障。自力式壓力調節閥見圖3。

1—限流器;2—閥體;3—閥座;4—閥軸;5—閥帽;6—驅動器外殼;7—壓制膜片;8—波紋管

圖2 自力式流量調節閥

1—閥體;2—閥座;3—閥軸;4—驅動器外殼;5—壓制膜片;6—設定彈簧;7—調定調節;8—接口脈沖管;9—波紋管

圖3 自力式壓差調節閥

3、結語

自力式調節閥與PLC自動控制相結合的中央冷卻控制裝置已有多套裝船實用。性能穩定,工作正常。采用自力式調節閥不需外來能源,可以簡化PLC控制裝置的功能,大大減少現場調試時間,調試簡單,方便,實用,縮短了試驗周期。自力式調節閥投入使用后,一般維護工作量很少,僅需經常觀察閥前后的壓力表即可,節省人力物力,同時減輕了艦員的工作強度,在集控臺模擬板上即可自動控制。