單晶爐真空系統的除塵技術

真空技術在冶金、化工、輕工、食品、醫藥等領域得到了十分廣泛的應用,然而在這些領域大都存在塵埃對真空系統的危害問題。為保護真空系統或真空泵不受粉塵和固體顆粒污染和損壞,管路中需配置真空除塵器和真空過濾器。它們可保護真空閥門不被阻塞,避免閥板關閉不嚴造成漏氣,保護測量壓力的真空規管不受污損,防止泵受損而工作失常等,對真空設備的凈化和平穩、持續工作均很重要。

一、除塵機理及過程

從氣體中捕集分離粒子的除塵機理,主要有以下幾個方面:

1、重力

氣流中的塵粒可以依靠重力自然沉降,從氣流中進行分離。由于塵粒的沉降速度一般較小,這個機理只適用于粗大的塵粒。

2、離心力

利用機械力來捕集分離含塵氣流中的粉塵,離心力除塵裝置是其中最有效的除塵裝置。它對粒徑較小塵粒的分離捕集非常有效。含塵氣流作圓周運動時,由于慣性離心力的作用,塵粒和氣流會產生相對運動,使塵粒從氣流中分離。

3、慣性碰撞和接觸阻留

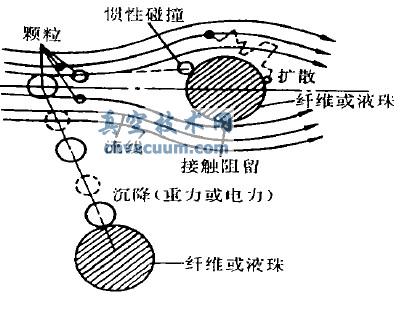

含塵氣流在運動過程中遇到物體的阻擋(如擋板、纖維、水滴等) 時,氣流要改變方向進行繞流,細小的塵粒會隨氣流一起流動。粗大的塵粒具有較大的慣性,它會脫離流線,保持自身的慣性運動,這樣塵粒就和物體發生了慣性碰撞而脫離氣流(見圖1)。細小的塵粒隨氣流一起繞流時,如果流線緊靠物體(纖維或液滴) 表面,有些塵粒因與物體發生接觸而被阻留,這種現象稱為接觸阻留。另外當塵粒尺寸大于纖維網眼而被阻留時,這種現象稱為篩濾作用。

圖1 除塵機理示意圖

4、布朗擴散

當含塵氣流中的粉塵顆粒粒徑小于1Lm 以下,特別小于0.1Lm 時,這些顆粒在隨氣流運動時就不再沿著氣體流線繞流捕集物,因而也就再不能遵循慣性碰撞或接觸阻留的機理被捕集物所捕集分離,而另一捕集機理——擴散在起作用。由于氣體分子之間的熱運動而產生的不規則運動,使氣體分子之間的熱運動而產生的不規則運動,使氣體分子轟擊著粉塵顆粒而使顆粒作布朗擴散,可以使粉塵顆粒均勻地分布于整個氣體空間。真空技術網(http://shengya888.com/)認為如果有一物體置于氣體之中,一些超微顆粒就通過布朗擴散而沉降在這物體的表面上,從而使這些超微顆粒從氣體中捕集分離。

5、靜電力

懸浮在氣流中的塵粒,如帶有一定的電荷,可以通過靜電力使它從氣流中分離。由于自然狀態下,塵粒的荷電量很小,因此,要得到較好的除塵效果,必須設置專門的高壓電場,使所有的塵粒都充分荷電。

6、凝聚

凝聚作用不是一種直接的除塵機理。通過超聲波、蒸汽凝結、加濕等凝聚作用,可以使微小粒子凝聚增大,然后再用一般的除塵方法去除。

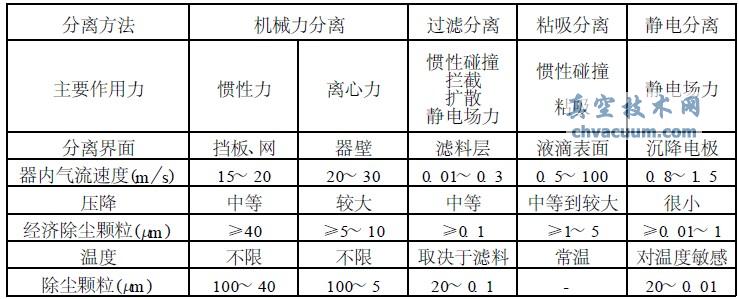

我們設計除塵器時要根據不同的具體情況,考慮一定的需要,采用某種除塵機理或者是幾種除塵機理的綜合運用。表1 列出幾種除塵機理的除塵情況供為參考。

表1 Table 1

為便于分析研究起見,將整個除塵過程分為有聯系而又有區別的如下三個過程。

(1) 捕集分離過程

該過程可分為捕集推移階段和分離階段。

① 捕集推移階段 均勻混合或懸浮在氣體中的粉塵進入除塵器的除塵空間,根據不同的除塵器類型經受不同的外力作用,將粉塵推移到分離界面。隨著粉塵向分離界面推移,濃度也越來越大,故捕集推移階段實質也是粉塵濃縮的階段。

② 分離階段 高濃度的塵流向分離界面以后,有兩種機理在起作用:氣體運載粉塵的能力將達到極限狀態,懸浮與沉降這對矛盾中,沉降成為主要方面,通過沉降,粉塵從氣體中分離出來。極限狀態的影響因素一般與氣流速度及邊壁的邊界條件有關。而邊壁的邊界層又是主要影響因素。另一機理是高濃度塵流中粉塵顆粒的擴散與凝聚這對矛盾中凝聚成為主要矛盾方面。粉塵顆粒可以彼此凝聚在一起。又可能與實質界面凝聚而吸附在其上面。通過這兩個機理,最后粉塵從氣體中分離出來。

(2) 排塵過程

排塵過程主要是經分離界面以后已分離出來的粉塵排離排塵口,不同的除塵器排塵的作用力也不同。有些除塵器不需要再加額外動力就能利用原捕集分離的外力把粉塵排離除塵器。而另一些除塵器則需要加額外的動力才能把已分離的粉塵排出。

(3) 排氣過程

已棄塵后相對凈化的氣流從排氣口排出的過程稱為排氣過程。上述基本知識是除塵器、過濾器設計制造的理論基礎。下面具體討論單晶爐領域除塵技術。

二、單晶爐真空系統的除塵技術

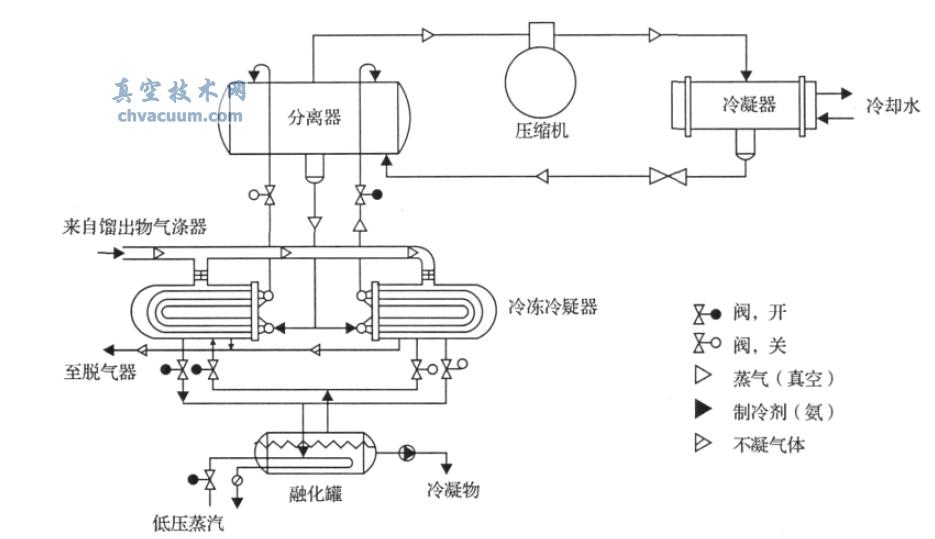

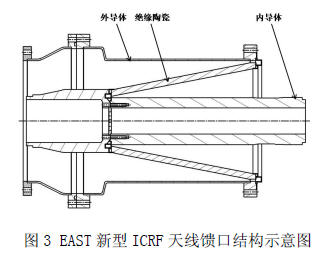

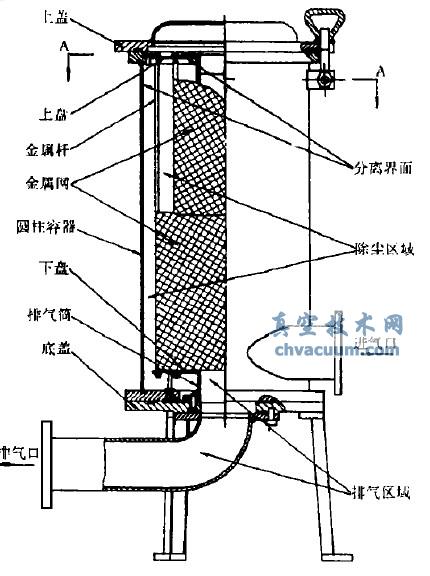

單晶爐是單晶體生長設備。單晶體生長要求在真空和惰性氣體中進行。真空裝置應能保證爐體內熱真空度達5×1024mm 汞柱以上。如果使用惰性氣體作保護氣氛,爐體上、下都設有進出氣的氣口。生長單晶體時,抽真空及真空裝置注入惰性氣體后都需配備除塵裝置。西安理工大學工廠生產的混合式除塵器較好地解決了這一問題。本廠單晶爐系列:TDR262A (B)、TDR280、TDR270A 等多種爐型近百臺產品都使用這種除塵器。實踐證明,它的主要優點是除塵效率高,能適應不同抽氣階段真空度的要求,容塵量大。其具體結構見圖2、圖3。該除塵器綜合運用離心力、慣性碰撞、接觸阻留、布朗擴散這幾種除塵機理。

圖2 除塵器結構圖

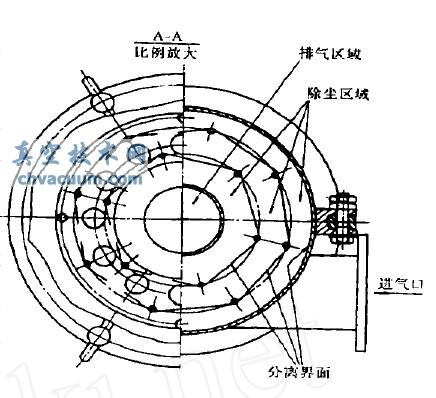

圖3 除塵器剖視圖

除塵器內的空間由圓柱容器經上、下蓋密封形成,整個空間分成兩大區域:除塵區域和排氣區域。含塵氣流由切線進氣口進入除塵區域,沿外壁由下而上螺旋形旋轉運動。氣流作旋轉運動時,塵粒在慣性離心力的推動下,要向圓柱容器內壁移動。到達內壁的塵粒在氣流和重力的共同作用下,沿壁面落到容器底部。這種情況,離心力是除塵器的主要作用力,塵粒與氣流分離界面是圓柱容器的內壁。還有,圓柱容器內設置內外兩層金屬網,內層金屬網纏繞于內側的6 根金屬桿上。外層金屬網纏繞于外側的8 根金屬桿上。這14 根金屬桿被固定在上盤和盤上。它們固聯于圓柱容器上法蘭。圓柱容器中心設置的排氣筒是排氣區域。排氣筒與排氣口相通。上盤的幾個圓孔是除塵區域和排氣區域通道。含塵氣流未從上盤12 個圓孔排出去之前,實際的氣流運動是很復雜的。除切向和軸向運動外還有徑向運動。這樣含塵氣流會反復經過金屬網(支撐內、外層金屬網的金屬桿相互錯列,很明顯能夠增加氣流穿過金屬網的次數)。前文已詳細論證過除塵機理,很容易看出慣性碰撞、接觸阻留、篩濾作用、布朗擴散在這時將成為除塵的主要作用力。塵粒與氣流分離界面是內、外兩層金屬網(包括上盤在內)。

從除塵區域經上盤12 個圓孔進入排氣區域(排氣筒) 的棄塵氣流最終由排氣口排出除塵器。上面主要論述了這種混合式除塵器的除塵機理和過程。值得提出的是,出于某些因素的考慮例如體積小、結構簡單、經濟性等等,該除塵器略去了排塵區域。所以,應該經常性拆卸進行清灰工作。下面給出這種除塵器的主要技術參數:圓柱容器高度H = 900mm; 內徑= Á 270mm; 進氣口軸線偏離圓柱容器中心線e= 85mm; 進氣口與排氣口通徑均為Á 89mm。內、外層金屬網均采用50 目的不銹鋼絲網。順便提一下,在很多情況下,用戶拆去全部金屬桿和金屬網,僅以離心力作為主要除塵機理便滿足了單晶爐真空系統的除塵要求。

三、結束語

在工業中使用除塵器收集灰塵已經有了上百年的歷史,但是,到目前為止,還沒有一種不論在什么條件下都能夠圓滿解決問題的除塵器。因此,要根據不同的具體情況選擇設計適用的除塵設備。對塵埃問題,世界各真空設備公司都有各種性能要求和規格的除塵器、過濾器供用戶選擇。國內還沒有專門生產性能規格齊全的除塵器、過濾器的工廠,大都由用戶自行設計加工。設計人員必須掌握除塵技術的基本知識,考慮許多技術經濟因素才能滿足實際應用的要求。