超導波蕩器熱負荷測試裝置超高真空系統

介紹了超導波蕩器熱負荷測試裝置超高真空系統的設計、調試。通過離子泵、吸氣劑泵以及系統低溫冷凝面的聯合抽氣作用,使系統在常溫下獲得7. 8 × 10-8Pa 的真空度,在低溫下能夠獲得1. 7 × 10-8Pa 的真空度,滿足光源儲存環真空系統1. 3 × 10-7Pa 的真空度要求。

超導波蕩器(SCU) 具有周期短、磁間隙小、磁場強度高和極化方式調節方便等優點。將超導波蕩器和同步輻射光源結合,可產生高強度和高亮度的x射線,開展生物分子結構測定、癌癥早期診斷及治療等,極大地提升同步輻射光源的綜合研究能力。目前國外很多同步輻射機構正在開展超導波蕩器的樣機研制,但是在研制過程中遇到很多困難,其中一個關鍵的問題是束流產生的熱負荷不能準確估算,以至于無法確定選擇何種形式的超導波蕩器低溫冷卻方式。超導波蕩器熱負荷測試裝置就是用實驗的方法較準確的測量出束流產生的熱負荷,為超導波蕩器低溫系統的研制提供依據。由于超導波蕩器熱負荷測試裝置最終安裝在光源儲存環真空系統一段直線節上,所以,真空技術網(http://shengya888.com/)認為超導波蕩器熱負荷測試裝置同時必須是超高真空系統,必須滿足光源儲存環真空系統的要求。

1、超高真空系統技術指標

光源儲存環真空系統對超導波蕩器熱負荷測試裝置超高真空系統提出的技術指標是:常溫下真空系統壓力≤1.3 × 10-7Pa;

2、熱負荷測試裝置超高真空系統

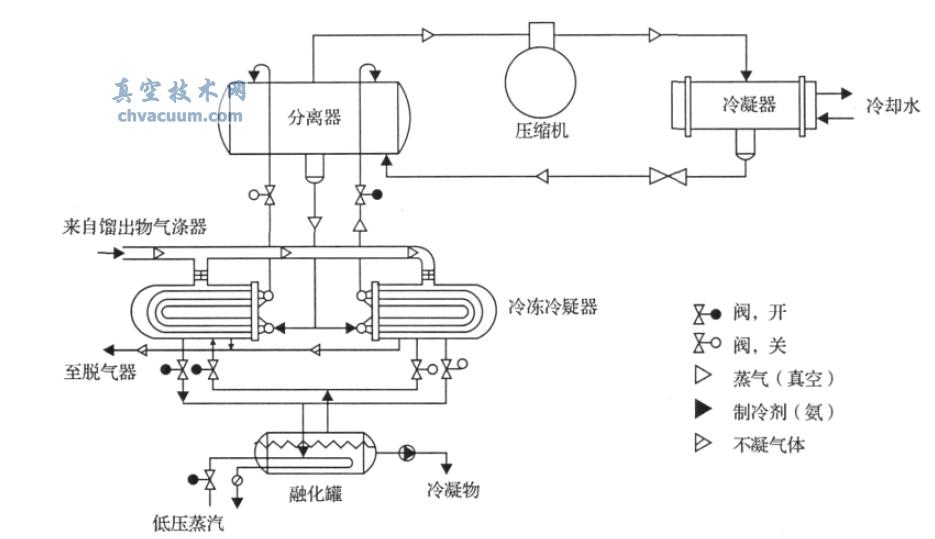

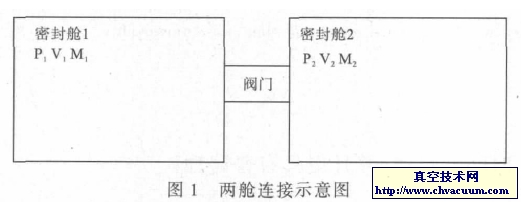

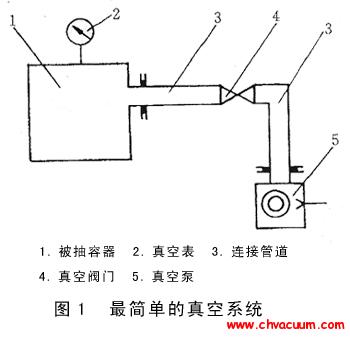

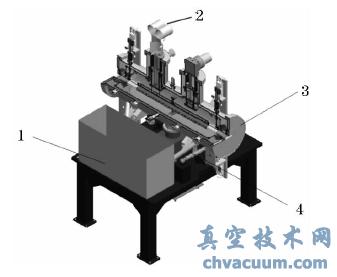

熱負荷測試裝置如圖1 所示,主要由低溫系統、超高真空系統、機械支撐系統、測量控制系統所組成,通過使用溫度計和加熱器,采用熱對抗法來測量束流經過時所引起的熱負荷。超高真空系統是熱負荷測試裝置不可或缺的工作環境,是關鍵系統之一,超高真空系統的好壞直接影響光源的運行穩定和束流壽命的長短。

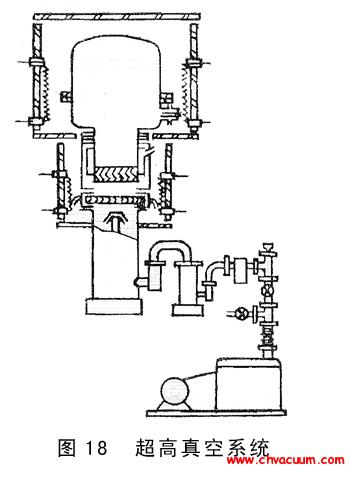

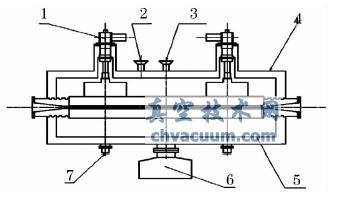

超高真空系統如圖2 所示包括UHV 真空室、低溫脈沖管制冷機、50 K 低溫吸附冷屏、400 L 離子泵、SAES D400 - 2 吸氣劑泵、四極質譜計、UHV - 24規管等組件。

圖1 熱負荷測試裝置

1. 測量控制系統; 2. 低溫系統; 3. 超高真空系統; 4. 機械支撐系統

圖2 熱負荷測試裝置超高真空系統示意圖

1. 低溫制冷機; 2. 四極質譜計; 3. UHV 規管; 4. 真空室;5. 50 K 冷屏; 6. 400 L /S 離子泵; 7. 吸氣劑泵

2.1、常溫下超高真空獲得

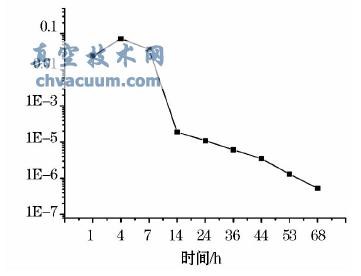

初次進行超高真空調試時,使用1 臺400 L /s的離子泵作為主泵,離子泵以無油、無震動、極限真空高的優點,廣泛應用于加速器真空系統中。在常溫下熱負荷測試裝置超高真空系統的主要氣載是真空室內壁及真空室內部件內外表面的熱脫附氣載,包括真空室內表面, 50 K 冷屏內外表面等。對以上項目進行統計計算得: 不銹鋼真空室內表面積ASS =2. 65 m2 ; 50 K 冷屏的表面積AOFHC = 3. 48 m2,常溫下不銹鋼和無氧銅的表面出氣率分別取2.76× 10 -10 Pa·L /s·cm2 和9. 04 × 10 -10 Pa·L /s·cm2 ; 總氣載Q = 3. 88 × 10 -5 Pa·L /s; 要獲得1. 3 ×10 -7 Pa 的極限真空,需要離子泵的有效抽速是298L /s,從計算結果來看,一臺400 L /s 離子泵勉強夠用但冗余太小。常溫下( 制冷機關閉) 對真空系統進行極限真空調試。對于烘烤溫度的選擇,通常情況,超高真空系統的烘烤溫度是200 ~ 250 ℃,但對本系統由于有50 K 冷屏等低溫部件,為增加傳導,零件連接處使用大量的金屬銦,而金屬銦的熔點是156℃,所以,烘烤溫度不超過150℃,最后選擇是,真空室烘烤溫度150 ℃,內部50 K 冷屏的烘烤溫度控制在120 ℃,分別通過安裝在真空室和50 K 冷屏上的溫度計控制溫度。對真空室進行150 ℃, 44 h 的烘烤,離子泵同時進行烘烤,時間30 h,烘烤時間達到后,開始降溫。24 h 后,由VARIAN UHV -24 電離規測的極限壓力是5. 3 ×10 -6 Pa,未達到1. 3 ×10 -7 Pa 的系統真空度要求,壓力隨時間變化曲線如圖3 所示。

圖3 壓力隨時間變化曲線

通過分析認為,真空室未進行真空爐高溫烘烤除氣、真空調試烘烤時間過短及一臺400 L /s 離子泵有效抽速冗余小是造成真空度不能達標的主要原因。根據真空基本公式P = Q/S 可知,要想獲得更低的壓力P 有兩個途徑,即盡可能減少氣載Q 和盡可能增大有效抽速S。減少氣載可對真空室進行真空爐高溫烘烤除氣處理和盡可能延長烘烤時間,由于真空室設計尺寸過大,不能放入真空爐,所以真空室高溫烘烤除氣未能進行,只能通過延長真空調試烘烤時間來減少氣載。增大抽速可在真空室適當增加離子泵等抽氣泵,可是真空室設計時未留CF150接口,所以離子泵無法增加。真空室側邊有兩個CF63 備用接口,利用這兩個接口,通過CF35 - CF63轉接法蘭,安裝兩臺意大利SAES 公司D400 - 2 吸氣劑泵。D400 - 2 吸氣劑泵的主要材料是St172( Zr- V - Fe) ,通過CF35 法蘭直接裝入真空系統,能獲得最佳的抽氣性能。對氫的抽速是400 L /s,對一氧化碳的抽速是180 L /s。吸氣劑泵通常的使用流程是真空系統調試到啟動離子泵前夕,啟動吸氣劑泵除氣程序,除氣電流2. 6 A,時間2 h。然后啟動離子泵,當烘烤停止,溫度降到100 ℃左右時,可啟動吸氣劑泵的激活程序,激活電流5. 6 A,時間1 h。

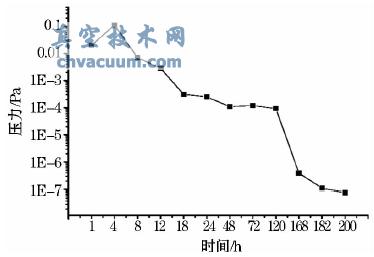

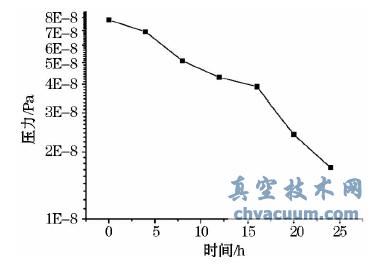

這里要注意的是,吸氣劑泵激活時,由于氣載較大,可能導致離子泵保護,所以應該事先接入分子泵機組幫助抽氣,直到離子泵能夠重新啟動為止。經過改進后,常溫下( 制冷機關閉) 對真空系統進行第二次極限真空調試。對真空室進行150 ℃,176 h 的烘烤后,離子泵同時進行烘烤,時間160 h,烘烤時間達到后開始降溫,24 h 后,由VARIANUHV - 24 電離規測的極限壓力是7. 8 × 10 -8 Pa 優于1. 3 × 10 -7 Pa 的系統真空度要求。壓力隨時間變化曲線如圖4 所示。

圖4 壓力隨時間變化曲線

2.2、低溫下超高真空獲得

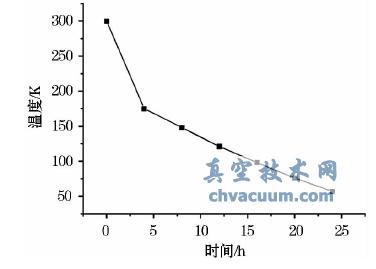

系統常溫下極限真空調試獲得后,分別開啟兩臺低溫制冷機進行降溫。系統使用兩臺脈沖管低溫制冷機,脈沖管低溫制冷機工作可靠,使用壽命長,因其低溫段無運動部件,所以幾乎沒有震動,這是與其他類型低溫制冷機相比最大的優點。光源儲存環對震動要求非常苛刻,所以使用脈沖管制冷機非常合適。經過24 h 降溫,系統基本平衡, 50 K 冷屏溫度降到57 K; 由VARIAN UHV - 24 電離規測的系統真空度是1. 7 × 10 -8 Pa。壓力、溫度隨時間變化曲線如圖5、6 所示。降溫后系統壓力進一步下降,因為冷屏溫度下降到50 K 左右時,冷屏的內外表面就如同一臺冷凝泵,在平衡溫度下能產生每秒數千升的抽速,對系統壓力進一步降低提供幫助。

圖5 壓力隨時間變化曲線

圖6 溫度隨時間變化曲線

3、結論

熱負荷測試裝置超高真空系統常溫下極限真空調試達到7. 8 × 10 -8 Pa,優于光源儲存環真空系統1. 3 × 10 -7 Pa 的真空度要求。通過兩次常溫下真空調試說明,使用在加速器上的真空室,如條件允許,應進行真空爐高溫烘烤除氣處理,從而降低材料表面出氣率,因為材料表面出氣是系統主要氣載。如受真空系統尺寸限制不能進行真空爐高溫烘烤除氣,必須保證100 ~ 150 ℃的烘烤溫度,時間在150 ~200 h。另外,有效抽速的計算值必須有較大的冗余,系統開始所配泵抽速偏小,后增加兩臺400 L /s吸氣劑泵,效果明顯。熱負荷測試裝置超高真空系統常溫下真空度優于光源真空系統要求,是降低材料表面出氣率和增加系統抽速兩方面作用的結果。低溫系統工作后可進一步降低系統真空度。所以,即使低溫系統發生故障,也不會影響光源加速器正常運行,因為常溫真空已經達到所要求的指標。目前,熱負荷測試裝置已在光源儲存環上工作了1 年多的時間,超高真空系統各項指標工作正常。