大型氦制冷低溫真空系統(tǒng)主要結(jié)構(gòu)設(shè)計(jì)

大型氦制冷低溫真空系統(tǒng)的主要技術(shù)性能基本上可以由系統(tǒng)抽速、系統(tǒng)降溫時(shí)間和抽氣面積三項(xiàng)指標(biāo)來表達(dá)。氦制冷系統(tǒng)的制冷功率對(duì)大型氦制冷低溫真空系統(tǒng)的主要技術(shù)性能的影響也是很大的。除此以外,低溫真空系統(tǒng)的材料、結(jié)構(gòu)參數(shù)、表面性能、管路流動(dòng)和傳熱性能等因素, 對(duì)大型低溫真空系統(tǒng)主要性能都有程度不同的影響。在實(shí)際進(jìn)行大型低溫真空系統(tǒng)的設(shè)計(jì)時(shí), 要求在給定氦制冷功率等其它條件下, 大型真空系統(tǒng)應(yīng)具有最大的抽速、最短的降溫時(shí)間等。用現(xiàn)代優(yōu)化設(shè)計(jì)語(yǔ)言來表述, 此工程優(yōu)化設(shè)計(jì)問題為

在解決這個(gè)真空系統(tǒng)優(yōu)化設(shè)計(jì)問題時(shí), 遇到了復(fù)雜的真空抽氣理論和傳熱理論等問題。例如涉及到對(duì)抽速的計(jì)算時(shí), 就要求解復(fù)雜的大型真空系統(tǒng)分子流狀態(tài)下的分子運(yùn)動(dòng)微分方程組。眾所周知, 這樣的方程組的求解, 本身就是一個(gè)復(fù)雜問題。當(dāng)真空容器系統(tǒng)結(jié)構(gòu)復(fù)雜時(shí), 其求解難度更大。因此若采用常用的最優(yōu)設(shè)計(jì)計(jì)算方法進(jìn)行實(shí)際設(shè)計(jì)時(shí),計(jì)算往往進(jìn)行不下去。為此國(guó)內(nèi)外對(duì)這樣的優(yōu)化設(shè)計(jì)問題,

轉(zhuǎn)而以采用蒙特卡洛計(jì)算方法為主, 集中解決大型氦低溫真空系統(tǒng)的部分參數(shù)的最佳化設(shè)計(jì)問題, 以滿足工程建設(shè)的需要。這種采用蒙特卡洛計(jì)算方法進(jìn)行最佳化設(shè)計(jì)的方法, 在大型空間環(huán)境試驗(yàn)設(shè)備的大型氦制冷低溫真空系統(tǒng)設(shè)計(jì)、加速器高真空系統(tǒng)設(shè)計(jì)和其它高真空系統(tǒng)的設(shè)計(jì)中得到了應(yīng)用, 取得了一定效果。但是過去在大型空間環(huán)境試驗(yàn)設(shè)備的大型氦制冷低溫真空系統(tǒng)設(shè)計(jì)方面所作的工作, 由于在計(jì)算方法和計(jì)算模型等方面都存在一些缺陷, 無(wú)法直接用于實(shí)際設(shè)計(jì), 因而這種優(yōu)化設(shè)計(jì)理論的應(yīng)用受到限制。在對(duì)大型空間環(huán)境試驗(yàn)設(shè)備的大型氦制冷低溫真空系統(tǒng)設(shè)計(jì)研究中注意到了這些問題, 給我國(guó)新一代大型氦制冷低溫真空系統(tǒng)的設(shè)計(jì), 提出了新的設(shè)計(jì)方法, 取得了較好的效果。 在真空系統(tǒng)主要結(jié)構(gòu)設(shè)計(jì)中, 應(yīng)主要考慮使設(shè)計(jì)滿足三項(xiàng)要求:

① 應(yīng)使真空系統(tǒng)便于加工制造;

② 應(yīng)使真空系統(tǒng)具有較大的抽速, 同時(shí)有少的熱負(fù)荷;

③ 真空系統(tǒng)的材料熱容應(yīng)最小, 滿足降溫時(shí)間最短的要求。

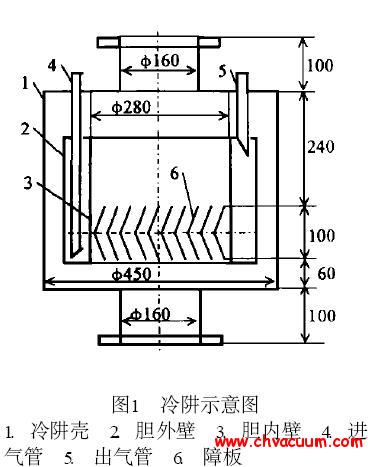

在國(guó)內(nèi)外大型低溫真空系統(tǒng)的設(shè)計(jì)中采用過多種結(jié)構(gòu)形式, 其中較為常見的結(jié)構(gòu)形式如圖1 所示。

圖1 國(guó)內(nèi)外大型低溫真空系統(tǒng)常用結(jié)構(gòu)示意圖

經(jīng)實(shí)踐證明有些結(jié)構(gòu)并不合理。主要的原因是沒有很好地處理解決在具有較大抽速的同時(shí), 又要有較小的熱負(fù)荷和材料熱容這樣的相互制約的要求, 即沒有達(dá)到優(yōu)化設(shè)計(jì)目的。特別是在以前的大型低溫真空系統(tǒng)的設(shè)計(jì)中, 較多地注意到前兩項(xiàng)要求,而忽略了第三項(xiàng)要求。結(jié)果使工作溫度低于20K 的低溫板的熱容較大, 使總體熱負(fù)荷較大。為了能夠使低溫板溫度及時(shí)降至20K以下, 就需要外部氦制冷回路提供較大的有效制冷功率。根據(jù)計(jì)算, 在消耗的總的制冷功率中, 約60%~70%是用于低溫板本身的降溫過程的。當(dāng)外部氦制冷回路提供不了所需的有效制冷功率時(shí), 將導(dǎo)致低溫板降不到所需工作溫度的情況出現(xiàn), 使低溫泵無(wú)法發(fā)揮作用, 導(dǎo)致設(shè)計(jì)失敗。在國(guó)內(nèi)外大型氦制冷低溫真空系統(tǒng)設(shè)計(jì)失敗的原因中, 主要就是氦制冷功率不夠和氦制冷工質(zhì)泄漏兩個(gè)原因。而導(dǎo)致氦制冷功率不夠的主要原因就是低溫板材料和結(jié)構(gòu)的選擇不當(dāng), 使低溫板的熱容較大, 氦制冷流程提供的制冷功率無(wú)法及時(shí)帶走熱負(fù)荷。在我們實(shí)際設(shè)計(jì)中, 選用了圖1(1)的斜板式結(jié)構(gòu)和純鋁材料,可以較好地解決這個(gè)問題。

其它相關(guān)文章: