中間層類型對類金剛石涂層鍵合結構和性能的影響行為

采用陰極電弧離子鍍和等離子體增強化學氣相沉積(PECVD)相結合的技術方法,在304 不銹鋼基體上分別沉積制備了Ti/DLC 和Ti/TiN/TiAlN/DLC 復合涂層。選用原子力顯微鏡、拉曼光譜對涂層的形貌和結構進行表征測試。同時,利用顯微硬度計、劃痕測試儀系統地分析了涂層的顯微硬度和界面結合性能,并研究了其摩擦磨損行為。研究結果表明:Ti/TiN/TiAlN/DLC 復合涂層體系具有較高硬度(~2130HV)的同時結合性能最優(結合力~53.7 N),抗磨損能力最強。在相同試驗條件下,無涂層的基體摩擦系數為0.45,單層DLC、Ti/DLC 和Ti/TiN/TiAlN/DLC 涂層的摩擦系數則分別為0.15、0.12 和0.07。Ti/TiN/TiAlN/DLC復合涂層可有效提高304 不銹鋼的耐磨損性能,降低摩擦系數。

304 不銹鋼具有優異的耐腐蝕性能,已被應用于工業、生物醫學和其他各個領域,然而因其硬度低、耐磨性差,極大地限制了其廣泛應用。類金剛石(DLC)具有超高硬度、高彈性模量、低摩擦系數、高抗磨損性能,已在表面工程領域引起廣泛的關注,并可用于304 不銹鋼等各類鋼材表面以提高它們的綜合性能。

目前,研究人員已對類金剛石涂層的相關制備工藝和性能表征進行了系統研究。但在實際應用中,仍有許多問題尚待解決,主要表現在:涂層內應力大、涂層/ 基體結合性能差、涂層耐磨損能力不足等。這極大地限制了DLC 涂層的長時間應用。提高DLC 涂層與基體間的結合強度,增強涂層體系的抗磨損能力越來越成為研究人員關注的重點。研究工作表明:采用中間過渡層不僅能有效提高涂層與基體的結合力,而且還可使其具有優良的耐磨損性。

本文中,作者利用等離子體增強化學氣相沉積(PECVD)、磁控濺射和陰極電弧離子鍍技術相結合的方法,在304 不銹鋼基體上分別沉積了Ti/DLC 和Ti/TiN/TiAlN/DLC 多層復合涂層。同時,采用相關的性能表征分析方法,對比研究了不同中間層對DLC 涂層體系的結構、硬度、界面結合強度和抗磨損能力的影響規律。

1、實驗與測試

1.1、涂層制備

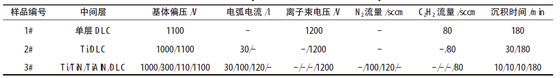

以304 不銹鋼為基體材料,尺寸為20 mm×20 mm×10 mm;基體經拋光后用清水清洗5 min,超聲波清洗20 min,去離子水浸泡5 min,最后經無水乙醇脫水并烘干后裝入真空室內的轉架上待用。分別采用陰極弧沉積和等離子體增強化學氣相沉積技術制備Ti(或TiN/TiAlN)和DLC 涂層,其中,采用Ti 靶沉積制備Ti 層和TiN 層,TiAl 合金靶沉積制備TiAlN 層。沉積涂層前,預先將真空室抽真空度至5×10-3 Pa, 使用純度為99.999%的氬氣和1000 V 負偏壓,對基體材料表面進行30 min 濺射清洗;清洗結束后,接著采用陰極弧沉積技術分別沉積Ti、Ti/TiN/TiAlN層作為中間過渡層;最后再通入C2H2 氣體進行DLC 涂層制備。具體的沉積工藝參數如表1 所示。

表1 三種樣品的制備工藝參數

1.2、性能表征

拉曼光譜測試采用RM2000 型顯微共焦拉曼光譜儀,激光器波長:514.5 nm,顯微尺寸范圍:1μm;采用X 射線光電子能譜(XPS)對DLC 的雜化鍵含量進行測試;硬度采用Duramin 型顯微硬度計測試,載荷為0.49 N,載荷保持時間為15 s,每個試樣測試5 個點取平均值;抗磨損性能采用球磨儀進行表征;WS-2005 涂層附著力自動劃痕儀檢測涂層/ 基體的界面結合性能,加載速率20N/min,最大載荷100N,劃痕速率5 mm/min,劃痕長度設定5 mm。

2、結論

在304 不銹鋼基體上分別沉積制備了Ti/DLC 和Ti/TiN/TiAlN/DLC 兩種復合涂層。Ti/DLC涂層的硬度約為1240HV,Ti/TiN/TiAlN/DLC 涂層硬度為2130HV。Ti/DLC 涂層的臨界載荷約為41.5N,Ti/TiN/TiAlN/DLC 涂層臨界載荷約為53.7N。其中,無涂層基體的摩擦系數為0.45,而Ti/DLC 涂層和Ti/TiN/TiAlN/DLC 涂層的摩擦系數分別為0.12 和0.07。Ti/TiN/TiAlN/DLC 涂層的耐磨性能優于Ti/DLC 涂層。綜合所述,Ti/TiN/TiAlN/DLC 復合涂層可有效提高304 不銹鋼的耐磨損性能,降低摩擦系數。