類金剛石膜-磨粒滑動接觸過程的有限元分析

采用ANSYS有限元軟件模擬了磨粒磨損中類金剛石(DLC)膜與磨粒在旋轉滑動中的接觸過程,分析了DLC膜表層在整個接觸過程中的應力應變和接觸壓力的變化規律,研究了滑動接觸次數對DLC膜殘余應變的影響。結果表明:DLC膜在滑動接觸后其表層存在著明顯的殘余應力;DLC膜的變形主要為塑性變形,且隨著滑動接觸次數的增加逐漸增大;DLC膜的非線性和摩擦接觸的非線性共同影響著滑動接觸過程中薄膜中應力應變的變化。DLC膜與磨粒滑動接觸過程的研究將有助于研究DLC膜的表面磨損機制。

類金剛石(DLC)膜是具有高硬度、高彈性模量、低摩擦系數、電絕緣性和良好的生物相容性等優良性能的非晶碳膜,在機械、電子和生物等領域得到了廣泛的應用。然而DLC膜在實際工程應用中不可避免的存在著磨損的問題。當鍍有DLC膜的機械關鍵零部件在不潔凈的環境條件下工作時,摩擦副之間可能會存在外來污染雜質以及各種尺寸的磨損顆粒(磨粒)。當摩擦副發生相對滑動時,磨粒由于受到擠壓作用也產生相應的滑動,使DLC膜受到法向和切向聯合載荷的作用,此時接觸區域會表現出不同的應力應變特性,影響薄膜的表面磨損和使用壽命。因此,研究DLC膜與磨粒滑動接觸過程中相關應力應變的變化,為DLC膜的表面磨損機理以及使用壽命研究提供依據,就顯得十分重要。

本文采用ANSYS有限元軟件分析磨粒與DLC膜表面滑動接觸的整個過程,研究DLC膜表面接觸區域的相關應力和應變的變化特點,力圖為DLC膜的表面磨損機理研究以及抗磨設計提供相關理論依據。

1、模型建立及參數設置

1.1、有限元模型的建立

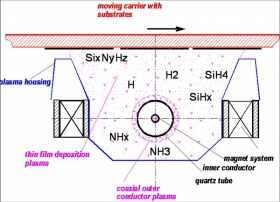

滑動接觸過程中的應力應變只是集中在接觸區附近的局部區域內,遠處區域的應力應變則趨近于零,在建模時可以選取遠比實際區域小的局部區域。在基體上制備的DLC膜厚度為2μm,因此可以取基體高度10μm,寬度20μm。由于主要研究薄膜的應力應變變化,在此假設磨粒為剛性,形狀為圓形,直徑取10μm。假設DLC膜與基底結合良好,有限元建模時基體和薄膜幾何模型采用GLUE操作。據此建立的幾何模型如圖1所示。網格劃分采用四節點平面單元PLANE182,劃分方法采用映射網格劃分方法,劃分結果如圖2所示。有限元模型總共3136個節點,3074個單元。約束模型底邊的所有節點沿X方向和Y方向的自由度為0。

圖1 幾何模型

圖2 有限元模型

1.2、材料參數和接觸參數

基體材料為高速鋼。定義基體和薄膜為彈塑性體,材料模型采用雙線性等向強化(BISO)模型。基體和薄膜的材料性能參數如表1所示。設定磨粒下表面為目標面,薄膜上表面為接觸面。目標面和接觸面分別采用TARGE169和CONTA171單元。采用Pilot節點控制目標面的運動。在接觸參數的設定中,表面滑動摩擦系數為0.1,接觸算法采用增強拉格朗日乘子法。選擇表面作用模式為法向單向接觸。

表1 材料性能參數

1.3、求解設置和加載過程

由于滑動接觸問題為非線性問題,因此需要設置必要的非線性選項以保證計算結果收斂。打開自動時間步(AUTOTS,ON)和大變形選項(NLGEOM,ON),激活預測-修正選項(PRED,ON)以及線性搜索選項(LNSRCH,ON),采用基于平衡迭代修改剛度矩陣的完全的牛頓-拉普森方法(NROPT,FULL),同時關閉自適應下降選項。

采用位移載荷加載,共分為六個階段:首先是法向加載階段,在磨粒法向上施加0.2μm的位移載荷;第二階段和第四階段是磨粒正向(X軸正方向)滑動階段,磨粒沿正向滑動10μm;第三階段和第五階段是磨粒逆向(X軸負方向)滑動階段,磨粒沿逆向滑動10μm;第六階段是法向卸載階段,卸載到磨粒與薄膜表面完全脫離接觸。分別設置六個時間步對應六個加載過程。

3、結論

(1)薄膜表層的應力和接觸壓力大小的分布與滑動接觸過程有關,第一次滑動接觸結束時薄膜中的應力和接觸壓力達到最大值,且滑動接觸結束后表層存在較大的殘余應力;

(2)磨粒在薄膜表面滑動時薄膜的變形主要為塑性變形,且塑性變形的大小與滑動接觸次數有關,隨著滑動接觸次數的增加逐漸累積;

(3)薄膜表層接觸區的應力、剪應力在整個滑動接觸過程中呈波動變化,這與DLC膜的非線性和滑動接觸的非線性有關。