圓錐齒輪失效分析

采用宏觀斷口分析和微觀組織分析法,探討了圓錐齒輪產(chǎn)生崩塊和齒面擠傷等失效的原因,提了相應(yīng)的改進(jìn)和防止早期失效的技術(shù)和工藝措施。

1、問題提出

某型的四噸載重卡車僅運(yùn)行三千多公里,其傳動(dòng)系統(tǒng)噪聲增大,在未達(dá)到運(yùn)行五千公里時(shí)因主減速器從動(dòng)齒輪突然斷齒而拋錯(cuò),拆修時(shí)發(fā)現(xiàn),主動(dòng)圓錐齒輪存在著嚴(yán)重崩塊、齒面擠傷和麻點(diǎn)剝落 ,肉眼觀察到主動(dòng)圓錐齒輪崩塊,齒面擠傷約80 % ,失效情況嚴(yán)重,制造廠要求分析。

2、檢驗(yàn)方法與結(jié)果

調(diào)查了失效件材料和有關(guān)熱處理工藝及技術(shù)要求為:材料為20MnVB ,要求滲碳層深度為1.3~1.5mm ,淬火、低溫回火后齒表面層硬度為RC58~RC64 ,心部硬度RC30~RC45 ,滲碳層不允許有網(wǎng)狀碳化物。

對(duì)失效部位進(jìn)行了肉眼和放大6 倍觀察,選擇典型特征部位截取金相試樣和測(cè)定化學(xué)成份樣塊;然后測(cè)定化學(xué)成份和有關(guān)部位硬度;對(duì)制備的金相試樣按觀察的要求采用不同腐蝕劑進(jìn)行腐蝕,并觀察分析照相。測(cè)定分析結(jié)果如下:

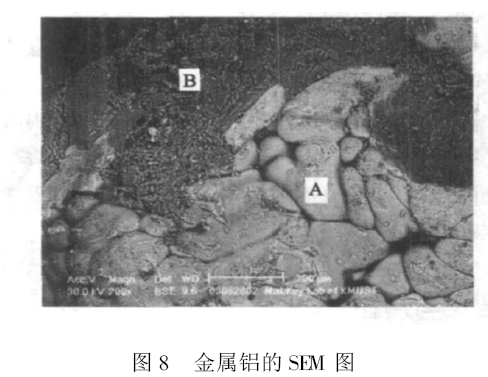

失效齒輪化學(xué)成份:C 0.25 ,Mn 1.47 ,V 0.09 ,B 0.004。在崩齒和擠傷嚴(yán)重部位表面層多處存在細(xì)小裂紋;一類形狀如圖2 所示,裂紋起源于與表面層呈銳角的金屬氧化物片層尖端,總長(zhǎng)約0.32mm ,距表面約0.04mm ;該輪齒表面滲碳層深約2.1mm;另一類裂紋如圖3 、圖4 所示,圖3 中裂紋主枝長(zhǎng)約1mm ,與表面呈約60.角,在由表面0.5 - 0.75mm 處裂紋粗大,距表面約0.9mm 處出現(xiàn)分枝,向水平發(fā)展的分枝與另一側(cè)主裂紋的分枝相連接;所有裂紋分枝都有發(fā)展趨勢(shì);圖4 中裂紋呈L 型,其水平部位距表面約0.5mm ;在此深度還發(fā)現(xiàn)數(shù)條類似該照片中平行裂紋的獨(dú)立細(xì)小裂紋。用光學(xué)顯微鏡觀察圖3中所示裂紋尖端,可以看到裂紋皆沿粗大馬氏體束界發(fā)展而形成網(wǎng)絡(luò),且有晶粒脫落現(xiàn)象.

3、結(jié)果分析

已經(jīng)知道,在純接觸應(yīng)力作用下接觸面由表及里所受切應(yīng)力的分布,其最大值存在于距表面0.786b 處。影響切應(yīng)力分布狀態(tài)的主要因素是外力大小、材料彈性、接觸體形狀尺寸以及接觸時(shí)滑動(dòng)摩擦的程度;當(dāng)接觸應(yīng)力增大時(shí),切應(yīng)力相應(yīng)增大;當(dāng)材料彈性模量小或接觸過程中接觸處曲率半徑大時(shí),切應(yīng)力相應(yīng)減小;當(dāng)接觸過程中伴隨有滑動(dòng)摩擦?xí)r,表面摩擦力與切應(yīng)力部分疊加,導(dǎo)致綜合切應(yīng)力極大值的位置向表面移動(dòng),尤其是當(dāng)摩擦系數(shù)M > 0.2 時(shí),切應(yīng)力極大值將移至接觸表面層。

由于失效件是滲碳件,因滲碳后淬火而其由表及里Ms 點(diǎn)依次升高,組織轉(zhuǎn)變先后次序不同,最終導(dǎo)致表面層分布有殘余壓應(yīng)力而心部存在殘余拉應(yīng)力;隨滲碳層增厚,其由表及里的Ms 點(diǎn)有所變化,組織轉(zhuǎn)變的不同性也有相應(yīng)變化,最終使表面層殘余壓應(yīng)力減小而心部殘余拉應(yīng)力增大[3 ] ,該失效件滲碳層深度達(dá)2.1mm ,使表面層殘余壓應(yīng)力大大減小,且該類件通常承載大而作用時(shí)間長(zhǎng),服役過程不可避免地受沖擊和因摩擦導(dǎo)致的滑動(dòng),這使綜合切應(yīng)力值增大且其極大值在表面至0.786b 之間移動(dòng),切應(yīng)力極大值在某些部位或區(qū)域近乎材料強(qiáng)度值。

又由于滲碳時(shí)間長(zhǎng)或加熱溫度高(滲碳層深約2.1mm) ,導(dǎo)致晶粒不均勻長(zhǎng)大,同時(shí)促使含硼脆性相在晶界偏聚,使?jié)B碳層韌性和強(qiáng)度以及塑性下降而脆性增大。當(dāng)汽車在較平坦道路運(yùn)行時(shí),具有較小的沖擊載荷,輪齒表面層則易于產(chǎn)生塑性變形(主要是滲碳工藝的擴(kuò)散階段使表面層含碳量降低而隨后淬火所得板條馬氏體數(shù)量相對(duì)較多,塑韌性較好) 而出現(xiàn)均勻分布的細(xì)小滑移線,由于受交變應(yīng)力,細(xì)小滑移線處產(chǎn)生形變硬化使位錯(cuò)運(yùn)動(dòng)受阻塞積而導(dǎo)致此外應(yīng)力集中不斷增大,以致使滑移再次進(jìn)行,這一反復(fù)過程使滑移線變長(zhǎng)增寬加深即形成駐留滑移帶;當(dāng)相互靠近的駐留滑移帶間距較小(小于10A) 時(shí),兩滑移面上異號(hào)位錯(cuò)發(fā)生反應(yīng)而抵消,即形成微空洞而聯(lián)接駐留滑移帶成為疲勞裂紋核心,隨著裂紋擴(kuò)展和微斷口的發(fā)生,表面層出現(xiàn)了圖1中呈現(xiàn)的麻點(diǎn)剝落和表面至0.786b 之間的水平獨(dú)立裂紋 ,而表面層大區(qū)域微觀塑性變形積累則形成宏觀的輪齒表面擠傷;由于程度不同的硼脆以及表面層粗大馬氏體組織存在,加之齒端部受沖擊相對(duì)強(qiáng)烈,導(dǎo)致輪齒崩塊;而崩塊部位尖角處應(yīng)力集中又導(dǎo)致產(chǎn)生微裂紋,這類裂紋擴(kuò)展到齒表面層中強(qiáng)韌性薄弱區(qū)與其它裂紋連接,并沿粗大馬氏體束界繼續(xù)擴(kuò)展,形成裂紋網(wǎng)絡(luò),所有這些裂紋均分布在齒表面至0.786b 之間的不同層深處。

4、小結(jié)與措施

早期失效的主動(dòng)圓錐齒輪因高溫長(zhǎng)時(shí)間滲碳而晶粒粗大且晶界有脆化趨勢(shì),滲碳層過厚導(dǎo)致齒表面層殘余壓應(yīng)力減小,而在服役過程中輪齒承受綜合切應(yīng)力增大且極大值因滑動(dòng)摩擦力作用向表面移動(dòng),致使輪齒彎曲、接觸疲勞強(qiáng)度下降,在服役早期就產(chǎn)生了嚴(yán)重的齒表面麻點(diǎn)剝落、崩塊和擠傷。改進(jìn)措施為:

①按技術(shù)要求,有效控制滲碳溫度和時(shí)間,即精確控制滲碳擴(kuò)散階段的溫度為920±10 ℃,保證強(qiáng)滲階段和擴(kuò)散階段的時(shí)間不超過6小時(shí),采用預(yù)冷860℃直接淬火;保證滲碳層深度為1.4~1.6mm ,滲碳層無網(wǎng)狀碳化物,淬火低溫回火后齒表層硬度RC58~RC60 ,齒心部硬度RC30~RC43;

②提高偶件裝配精度并保證良好潤(rùn)滑條件,減小沖擊與摩擦,使輪齒表面層承受切應(yīng)力峰值下降且移動(dòng)范圍縮小,延長(zhǎng)齒輪的有效服役壽命。

汽車廠及時(shí)采用控制滲碳工藝的方法,使齒輪滲碳層達(dá)到技術(shù)要求,防止了齒輪早期失效。