真空滲碳均勻性測試

測定了30CrMnTi鋼試樣在臥式雙室真空滲碳爐滲碳并爐冷或淬火后的滲碳層深度、有效硬化層深度和表面硬度的均勻性。結果表明,按目標滲層深度1.0mm真空滲碳和爐冷的試樣,用金相法測定的滲層深度偏差≤0.10mm。按目標滲層深度1~2mm真空滲碳和淬火的試樣的有效硬化層深度偏差≤0.10mm。同爐次滲碳、淬火試樣的表面硬度偏差≤1.5HRC,不同爐次滲碳、淬火試樣的表面硬度偏差≤2.5HRC。

真空滲碳具有工件無內氧化,表面質量好,耗氣量少,熱處理畸變小,對環境影響小,適合于高溫滲碳、深層滲碳、盲孔滲碳等特點,正在得到日益廣泛的關注和應用。真空滲碳均勻性也是真空滲碳設備制造廠和用戶關注的關鍵問題之一。由于目前我國還沒有頒布有關真空滲碳爐的標準,也沒有真空滲碳爐滲碳均勻性評定方法的統一標準,這一問題可能會影響真空滲碳技術的推廣應用。

本文對真空滲碳均勻性進行了實測,并討論了影響滲層深度和有效硬化層深度均勻性的因素,并粗略估算了測量誤差和材料成分波動對有效硬化層深度的影響程度。

1、測試方法

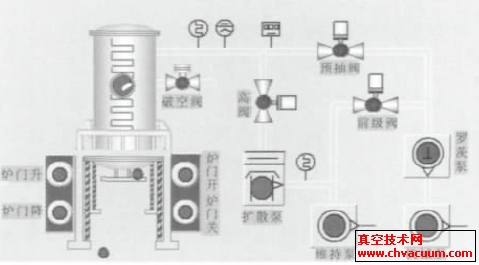

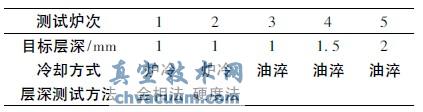

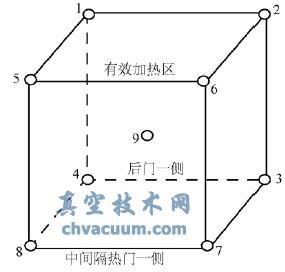

滲碳設備為DCO1266H型臥式雙室真空滲碳氣冷油淬爐,有效加熱區尺寸1200mm×600mm×600mm,最大裝爐量600kg,最高工作溫度1320℃,爐溫均勻性≤±5℃,極限真空度≤5×10-1Pa。滲碳均勻性測試方案如表1所示。采用金相法和有效硬化層法測定滲層均勻性。試樣材料為30CrMnTi鋼,試樣尺寸為40mm×25mm×10mm,試樣編號和在有效加熱區的布置如圖1所示。

表1 真空滲碳均勻性測試方案

圖1 測定滲碳均勻性的試樣在有效加熱區的布置及試樣編號

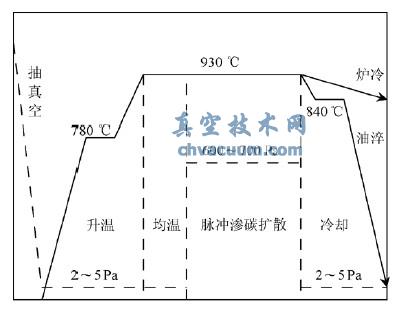

滲碳工藝如圖2所示,采用1次預熱后升溫至930℃滲碳。脈沖滲碳擴散階段為多段滲碳脈沖加擴散脈沖構成的脈沖序列,滲碳介質為乙炔。

滲碳后,觀察滲層表面的顯微組織,用金相法測量隨爐冷卻試樣的滲層深度,用顯微硬度計測定油淬試樣的有效硬化層深度,用洛氏硬度計測定油淬試樣的表面硬度。

圖2 真空滲碳工藝過程示意圖

2、測試結果

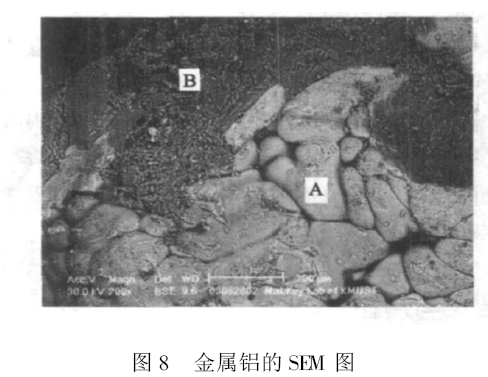

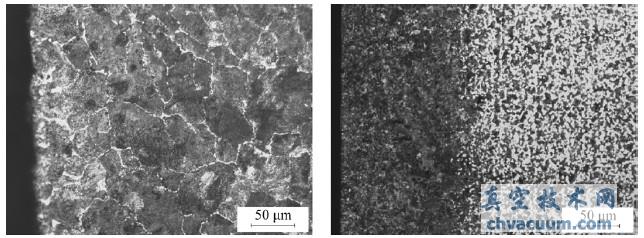

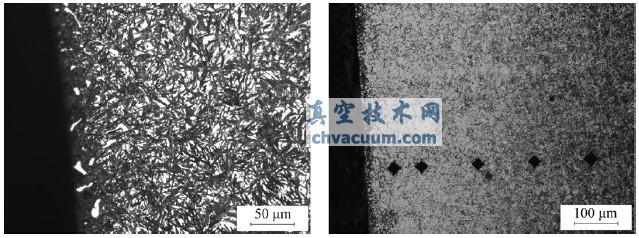

2.1、滲層顯微組織

圖3為隨爐冷卻試樣的滲層組織,為珠光體,表面有少量網狀碳化物。這表明表面含碳量稍高于共析點,導致爐冷過程中沿奧氏體晶界析出碳化物。圖4為淬火試樣的滲層組織,為馬氏體+殘留奧氏體,表面有少量碳化物。真空滲碳淬火后試樣組織良好,未出現內氧化、網狀滲碳體等缺陷。

圖3 真空滲碳后爐冷試樣的滲層組織

圖4 真空滲碳和淬火后試樣的滲層組織

2.2、滲層深度和有效硬化層深度

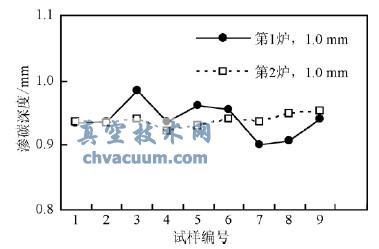

圖5為第1、第2爐滲碳后爐冷試樣的滲層深度,可見同爐次試樣滲層深度偏差≤0.1mm。滲碳的目標深度均為1.0mm。

圖5 真空滲碳后爐冷試樣的滲層深度

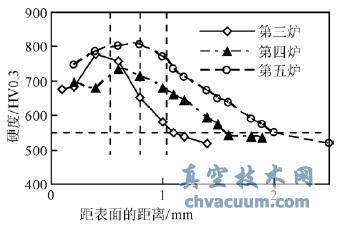

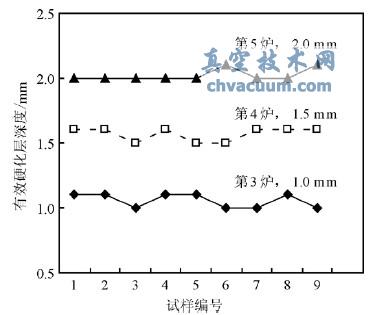

圖6為2號位置試樣按1.0mm、1.5mm和2.0mm的目標深度滲碳、淬火后硬化層硬度分布曲線。從圖6可以看出,滲層硬度梯度較為平緩,滲層與基體結合良好。圖7為第3~5爐滲碳、淬火試樣的有效硬化層深度檢測結果,同爐次淬火試樣有效硬化層深度偏差≤0.10mm。

與目標滲層均為1.0mm的第1~3爐結果相比較,第1、第2爐隨爐冷卻試樣用金相法測得的9個試樣滲層深度平均為0.94mm,第3爐淬火試樣用硬度法測得的9個試樣有效硬化層深度平均為1.06mm,即用硬度法測得的有效硬化層深度比用金相法測得的滲層深度深約0.12mm。

圖6 2號位置試樣按1.0mm、1.5mm和2.0mm的目標滲層深度真空滲碳和淬火后滲層硬度分布曲線

圖7 第3~第5爐試樣的有效硬化層深度

2.3、淬火試樣的表面硬度

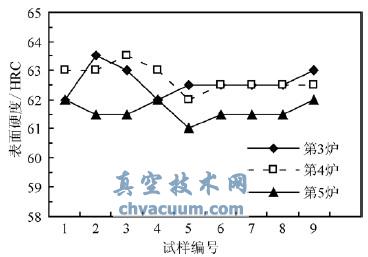

圖8為第3~第5爐次滲碳后油淬試樣的表面硬度,為61.0~63.5HRC,同爐次試樣硬度偏差≤1.5HRC,不同爐次試樣硬度偏差≤2.5HRC。

圖8 第3~第5試樣滲碳、淬火后的表面硬度

3、討論

滲層深度偏差的影響因素有測量誤差、試樣材料的成分波動、爐溫均勻性、滲碳氣氛均勻性和淬火冷卻均勻性等,其中前兩個因素即測量誤差和試樣材料的成分波動與測試方法有關,與滲碳設備無關,后三個因素只與滲碳設備有關。

下面粗略估算測量誤差和材料成分波動對有效硬化層深度的影響程度。根據GB/T9450-2005有效硬化層深度測定,允許單個硬度壓痕對角線長度的測量精度為±0.5μm,也即在有效硬化層深度界限值550HV附近硬度測量誤差約為±9HV。如圖6所示,有效硬化層界限值550HV附近的硬度梯度約為127HV/mm,硬度測量誤差±9HV換算為有效硬化層深度測量誤差約為±0.07mm。因此,測定時需注意盡量減小測量誤差,或者用在單個試樣上取多次測量平均值的方法來減小測量誤差。

GB/T3077-1999合金結構鋼規定,30CrMnTi鋼含碳量允許范圍為0.24%~0.32%。根據計算機模擬軟件計算,將含碳量為允許范圍的中間值0.28%、目標滲層深度1.0mm的滲碳工藝用于滲下限含碳量0.24%的試樣,得到的滲層深度為0.86mm;滲至上限含碳量0.32%的試樣,得到的滲層深度為1.21mm。可見原始含碳量在標準允許范圍的波動可能會對真空滲碳的滲層深度均勻性產生顯著影響。因此,在制定滲碳工藝時應盡可能考慮材料成分波動的影響。比如,測試前核準每個試樣的原始含碳量,每爐9個均勻性測試試樣的含碳量應盡可能接近。

4、結論

(1)真空滲碳淬火后試樣滲層組織良好,未出現內氧化、網狀碳化物等缺陷。

(2)按目標深度1.0mm真空滲碳并爐冷的試樣,用金相法檢測的滲層深度偏差≤0.1mm。

(3)按1~2mm目標深度同爐次真空滲碳、淬火的試樣的有效硬化層深度偏差≤0.10mm。

(4)試樣表面硬度61.0~63.5HRC,同爐次試樣表面硬度偏差≤1.5HRC,不同爐次試樣硬度偏差≤2.5HRC。