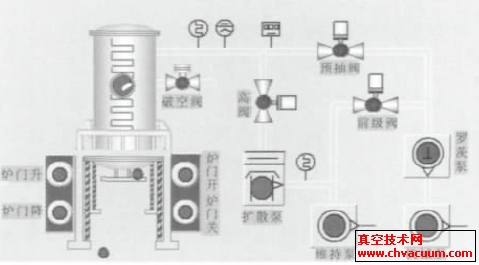

低壓真空滲碳爐與傳統滲碳爐的主要優勢和特點比較

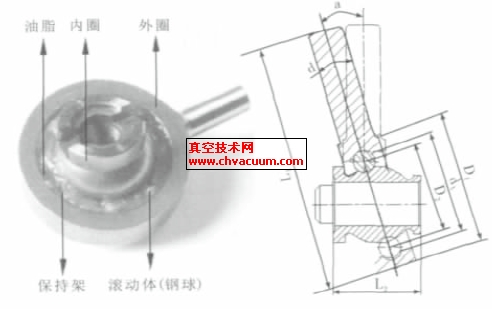

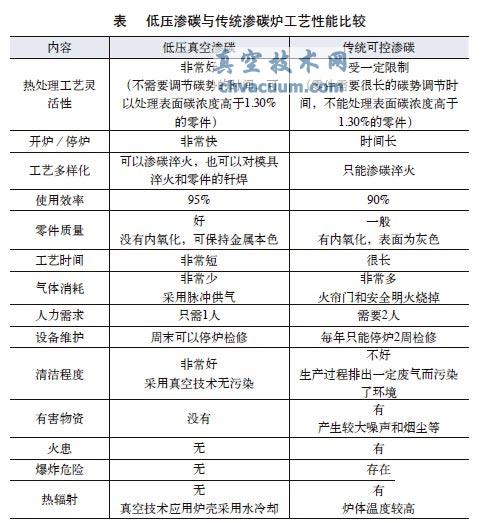

為了更全面掌握和了解,對有關低壓真空滲碳爐與傳統滲碳爐的主要優勢和特點進行了比較,見下表。

真空滲碳與傳統滲碳比較

常規滲碳工藝溫度受到爐子性能的影響,最高使用溫度被限制在950℃以內,然而真空滲碳爐技術的改善可以將最高使用溫度提高到1050℃。由于滲碳時碳的擴散系數隨著溫度的提高而加快,滲碳速度可以大幅度提升,使獲得同樣滲碳深度的時間大大縮短,有利于提高生產效率和降低生產成本。低壓真空滲碳使用溫度的提高為提高生產效率提供了先決條件。為此,在不影響零件力學性能的條件下,采用較高的滲碳溫度可明顯提高滲碳速度。常規和真空滲碳的典型工藝的比較見下表。

常規和真空滲碳的典型工藝的比較

采用AISI8620鋼制造重載傳動齒輪,進行同溫度常規滲碳和真空滲碳達到同樣有效硬化層深度試驗比較見下表。

同溫度常規滲碳和真空滲碳達到同樣有效硬化層深度試驗比較

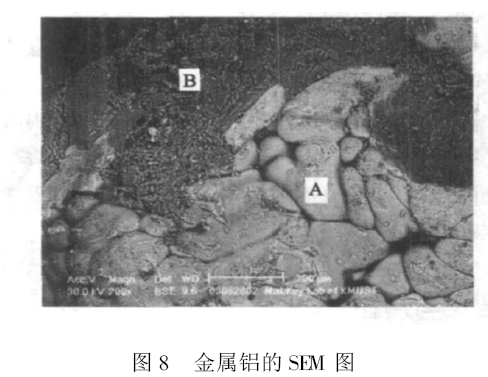

可以看出,為了達到同樣的滲碳硬化深度,不僅真空滲碳較常規滲碳節約74min(生產周期僅為常規82%),而且齒輪經過真空滲碳氣淬硬化后表面仍可保持金屬本色,沒有內氧化發生,變形大幅度減小,為滲碳后期的磨削加工節省了難度和時間,質量水平和使用可靠性成倍提高(據了解,目前汽車行業的高端齒輪箱用齒輪,要求必須采用低壓真空滲碳技術生產)。有人對大于要求滲碳深度1.60mm的重載貨車齒輪進行滲碳時間對比,采用低壓真空滲碳總滲碳時間僅為385min,而采用連續可控滲碳爐滲碳總時間需要12h,前者生產周期僅為后者的50%。這說明在提高滲碳質量的前提下,實際生產周期縮短是非常明顯的。

大量試驗數據證明,低壓滲碳工藝技術獲得的優良結果已經為廣大用戶所接受,尤其在常規滲碳難以解決的深層滲碳質量欠佳(長時間滲碳過程網狀碳化物產生)的問題,采用真空滲碳實際滲碳時間的大大減少,其優越性表現的十分顯著。

有人對真空滲碳與常規滲碳獲得同樣滲碳有效硬化層的情況進行對比,結果見下表。

真空滲碳與常規滲碳獲得同樣滲碳有效硬化層的情況進行對比

經大量滲碳齒輪對比發現,低壓真空滲碳層的高硬化區一般均可達到常規滲碳的兩倍以上,真空技術網(http://shengya888.com/)認為這一特性具備使齒輪在滲碳并需要進行磨削加工后能夠保持相當的有效硬化層提供保證。另外,低壓真空滲碳避免了內氧化的產生,滲層質量更加優異,為齒輪可靠性和高壽命使用提供保證。