TC4鈦合金低壓真空滲氮處理

為了改善表面性能,對TC4 鈦合金在不同溫度下進行低壓真空滲氮處理。采用掃描電子顯微鏡和X 射線衍射分析了滲氮層的組織結構,測試了滲氮層的顯微硬度和耐磨性。結果表明,TC4 鈦合金經低壓真空滲氮處理后,可獲得由表層TiN和次表層Ti2AlN 組成的改性層。溫度較低時,表面形成氮化物數量較少,滲層較薄,硬度較低。隨溫度升高,氮化物數量增多,滲層厚度增加,硬度及耐磨性也隨之增加,溫度達820 ℃時,表面硬度可達1000 ~1100 HV,硬化層深度為50 ~60 μm。溫度繼續增加,氮化物聚集長大,滲氮層開始變得疏松,硬度及耐磨性下降。

鈦及其合金由于其優異的物理、化學和力學性能,特別是高的耐蝕性、比強度和良好的生物相容性,己成為航天航空領域和生物醫藥行業最具魅力的材料,并廣泛用于其它各個領域。但這類材料因表面耐疲勞、硬度、耐磨損和微動磨損性能差的缺點使其應用受到限制。鈦的氮化物具有高硬度、低摩擦系數、優異的化學穩定性、良好的生物兼容性和導電性等優點,廣泛用于機械、電子、醫學、裝飾等領域。趙斌等采用石英管爐用氨氣對鈦合金進行滲氮,耐磨性較未滲氮試樣提高近兩倍,但硬化層深度僅為幾微米,處理時間長達50 h。Zhao 等用等離子噴涂對Ti-6Al-4V 合金進行處理,原位形成TiN,顯著提高了鈦合金耐磨性。但噴涂后涂層表面較粗糙,因為噴涂速度高,噴涂不易控制。郭愛紅等用磁控濺射的方法在鈦合金表面制備TiN涂層,極大改善了鈦合金抗磨損性能,但經磁控濺射法處理膜層和基體間存在明顯的界面,結合強度差,涂層薄,許多性能指標不是很理想。Jiang 等采用激光處理方法在鈦合金表面制備TiN 涂層,得到了高硬度高耐磨而且具有一定厚度的改性層,但激光氮化時,熔覆層中產生極大的熱應力,易產生裂紋。由于氮和鈦具有很強的親和力,同時鈦合金極易氧化,因此,鈦合金表面氮化層的制備存在硬化層較薄薄、脆性大、與基體結合強度差、涂層不均勻及處理時間過長等問題。因此,如何獲得高硬度、高耐磨、穩定性好、與基體結合強度高的氮化物改性層,依然是目前研究的難題和重點。本課題采用真空氣體滲氮的方法在TC4 鈦合金表面制備硬化層,以改善其表面性能,并對硬化層的組織和性能進行了研究,為鈦合金的推廣使用提供合適的科學依據。

1、實驗

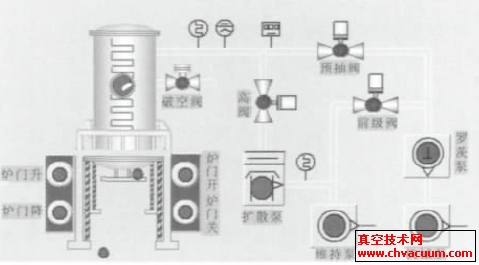

實驗TC4 鈦合金為退火態棒材,截取為尺寸為Φ15 mm × 10 mm,實驗前,先用5 g /L 氫氟酸+ 200g /L 硝酸清洗試樣表面。在SNJN 真空爐中進行低壓真空滲氮處理,滲氮溫度分別為740,820 及900℃,滲氮時間為10 h,試驗時,首先將爐內真空抽至5 ~10 Pa,升溫至滲氮溫度,然后保持30 min,凈化試樣表面及脫氣,接著關閉真空泵,向爐內通入氮氣,壓力為0.01 ~ 0.015 MPa,保溫一定時間后抽真空擴散一定時間,再行通氣滲氮,如此反復間歇式通/抽氣,進行周期性滲氮和擴散至10 h 后隨爐冷至300℃取出試樣進行測試與分析。

用帶能譜分析的日本電子JSM-6490LV 掃描電子顯微鏡(SEM) 進行形貌和截面元素分析,采用PHILIPS型X 射線衍射(XRD) 儀分析膜層的相組成,用金相法結合硬度法測試膜層厚度,試樣的表面顯微硬度及截面硬度梯度用MHV-2000 型顯微硬度計測量,加載時間15 s,載荷0.98 N。磨損實驗在MM-U10A 型端面磨損試驗機上進行,摩擦銷為試驗樣,磨盤材質為GCr15,尺寸為Φ40mm ×10mm,法向載荷為50N,轉速為200 r/min,磨損時間為10 ~60 min,用精度為0.1 mg 的Sartorius BSA224S 型電子分析天平測量試樣失重量,試驗結果為3 次試驗的平均值。

2、結果及討論

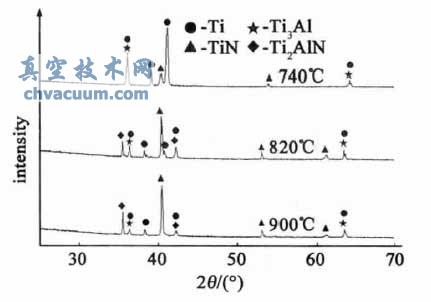

2.1、物相分析

TC4 鈦合氣體滲氮時,由于TiN 的穩定性要高于AlN,鈦首先與活性氮原子形成TiN,鈦向外擴散,鋁向內擴散,造成氮化物與基體界面貧鈦,使得該處鋁濃度較高,形成鈦鋁金屬間化合物,鈦鋁化合物與氮反應形成Ti2AlN,氮化物層由TiN 和Ti2AlN組成,外層為TiN,Ti2AlN 分布于內層。圖1 為TC4 鈦合金在不同溫度下低壓真空滲氮10 h 后表面的XRD 圖譜。從圖中可以看出, 740℃滲氮時,XRD圖譜中的衍射峰主要是基體α - Ti 及Ti3Al,氮化物TiN 衍射峰很弱,820℃ 和900℃ 滲氮時,氮化物相TiN 明顯增強,有Ti2AlN 相形成,而基體相α - Ti 和Ti3Al 衍射峰變弱。這說明溫度較低時,形成氮化物的數量較少,滲層較薄,表面物相仍依然以α - Ti 和Ti3Al 為主,隨溫度升高,氮化物數量增加,形成了一定厚度的TiN 及Ti2AlN 氮化物層。

圖1 TC4 鈦合金不同溫度下低壓真空滲氮表面的XRD圖譜

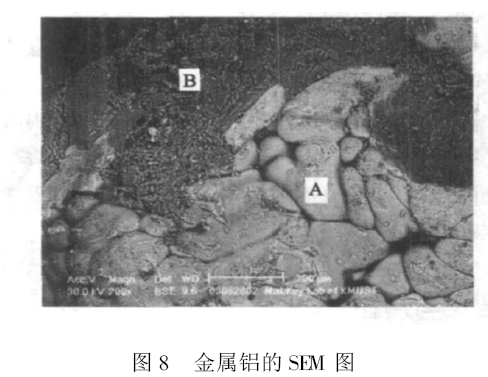

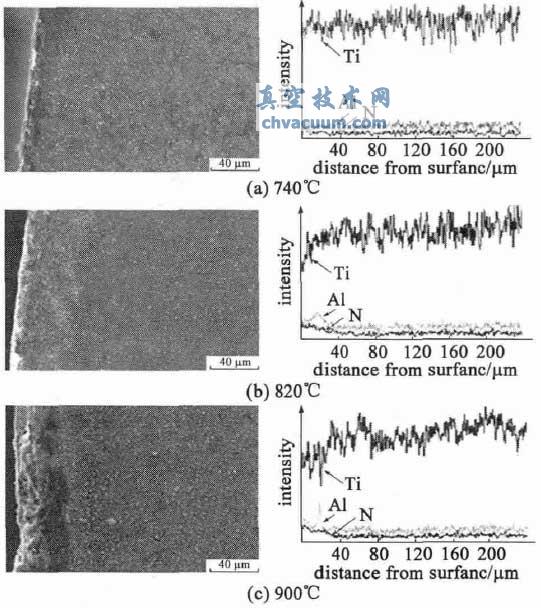

2.2、滲氮層截面形貌及元素分布

圖2 是TC4 鈦合金在不同溫度下低壓滲層截面的SEM 形貌照片及相應的元素分布情況。由圖可知, 740℃ 滲氮時,滲層很薄,表層氮化物數量較少( 見圖2a) ,溫度為820℃時,氮化物數量增多,氮化物層明顯增厚,大約為40 ~ 50 μm,滲氮層與基體結合結合緊密( 見圖2b) ,溫度升至900℃時,滲氮層由致密變得疏松多孔,與基體有明顯的分界( 見圖2c) 。當溫度較低時,氮氣的分解率較低,氮氣分解為活性氮原子較少,形成的氮化物數量也較少較少,Thongtem使用氨氣對TiAl 合金進行高溫滲氮,當滲氮溫度低于1000 K 時由于形成的氮化物較少而沒有發現氮化物相。溫度增加,氮氣的分解率增加,氮的擴散動力也隨之增加,當溫度為800℃以上時,鈦與氮迅速生成大量氮化物,在鈦合金表層形成鈦的氮化物層及氮的擴散區,當溫度進一步增加,氮化物開始聚集長大,滲層增厚,增厚的氮化物層由于與基體膨脹系數的差異而產生應力集中,當應力集中到一定程度時,滲氮層組織變得疏松多孔。

從圖2 鈦合金在不同溫度下低壓真空滲氮截面元素線掃描分布可知, 740℃滲氮時,Ti、Al 及N 元素含量從表面沿層深方向幾乎沒有發生什么變化,這主要是溫度較低,形成的氮化物較少。820 和900℃滲氮時,表面Ti 含量較低,沿滲氮層深度方向增加,N 元素由表及里含量逐漸下降,說明鈦合金在低壓真空滲氮過程中,氮與鈦形成了氮化物并向內擴散形成滲氮層。Al 元素分布曲線在溫度為820 和900℃時,次表面出現了高鋁峰,說明發生了Al 的偏聚,溫度越高,鋁峰越高,Al 的偏聚越嚴重。這主要是鈦合金滲氮時,表層形成TiN,在次表層形成Ti2Al,由于氮化物中Ti /Al 比高于基體,使反應界面變得富鋁,導致Al 的偏。

圖2 TC4 鈦合金不同溫度下滲氮后截面的SEM 形貌及元素分布

2.3、性能分析

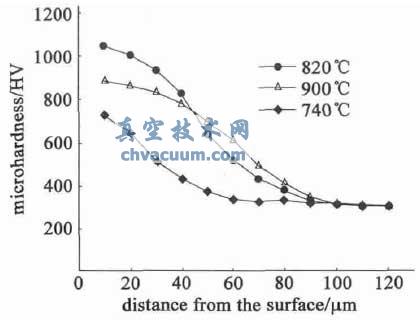

2.3.1、硬度分析

鈦合金滲氮時,滲氮層的硬度主要與鈦合金氮化物數量、種類、分布、大小、致密度及與基體的結合強度等有關。圖3 為TC4 鈦合金不同溫度下低壓真空滲氮后截面滲氮層顯微硬度分布曲線。由圖3 可知,740℃滲氮時,由于溫度較低,表面形成的氮化物數量較少,滲層較薄,硬度較低,其硬度值為700 ~750 HV,硬度沿滲層深度下降很快。隨溫度增加,滲層氮化物數量增加,滲氮層增厚,硬度也隨之增加,當溫度升高至820℃時,由于由表及里形成了TiN、Ti2AlN 和Ti3Al 組成的梯度復合層,滲層組織致密,與基體結合良好,其表面硬度可達1000 - 1100 HV,硬化層深度為50 ~ 60 μm。溫度進一步增加,滲氮層厚度繼續增加,但表層氮化物顆粒開始聚集長,滲氮層開始變得疏松多孔,硬度開始降低,當溫度達900℃,表面硬度下降為850 ~900HV。

圖3 滲氮層顯微硬度分布曲線

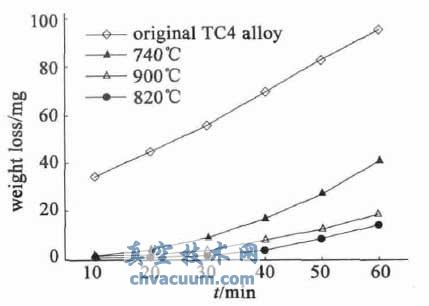

2.3.2、耐磨性分析

鈦的氮化物具有高硬度、低摩擦系數及化學穩定性,因而具有很高的耐磨性能。圖4 為TC4 鈦合金原樣及低壓真空滲氮后試樣在規定載荷下進行不同時間的磨損試驗結果。由圖可知,未經過滲氮的TC4 鈦合金原樣失重量較大,磨損嚴重,磨損與時間基本成線性關系。740℃滲氮時,因表面氮化物數量較少,滲層較薄,滲氮層很快被磨掉,耐磨性較差。820℃滲氮時,表面硬度高,氮化物層較為致密,與基體結合較好,其失重量較小,表現出極高的耐磨性因,當溫度升到900℃滲氮時,氮化物聚集長大,氮化物層變得疏松多孔,耐磨性有所下降。

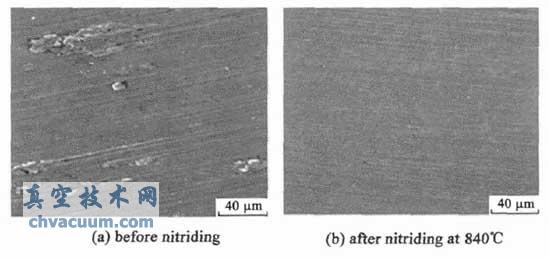

圖5 是TC4 鈦合金原樣及820℃低壓真空滲氮試樣在50 N 載荷下磨損60 min 后表面的磨損SEM形貌。由圖可知,原樣表面出現了劇烈的塑性變形,犁溝較深,粘著撕裂嚴重( 見圖5( a) ) ,820℃低壓真空滲氮試樣磨損表面犁溝較淺窄,磨痕細密,表面平坦,膜層保持完整,沒有出現撕裂痕跡( 見圖5( b) ) 。鈦合金在滑動磨損過程中伴隨著粘著、塑性變形和剪切等多種形式的作用,同時鈦合金是高活性金屬元素,在摩擦熱的作用下,極易與對磨偶件產生粘著,當粘著點被剪斷時,則會產生局部的撕裂。TC4鈦合金經840℃低壓真空滲氮10 h 后,表面形成了TiN 和Ti2AlN 組成的氮化物復合改性層,具有很高的硬度,滲氮層致密,與基體結合良好,硬度梯度平緩,因而具有極高的耐磨性。

圖4 TC4 鈦合金在不同狀態下的磨損量曲線

圖5 表面磨損SEM 形貌

3、結論

TC4 鈦合金經不同溫度低壓真空滲氮處理后,表層形成了由TiN 和Ti2AlN 組成的氮化物改性層。氮化物的數量、滲氮層厚度、硬度及耐磨性隨溫度升高而增加,溫度達820℃時,滲氮層致密,與基體結合良好,表面硬度可達1000 ~1100 HV,硬化層深度為50 ~60 μm,硬度梯度平緩。溫度繼續增加,氮化物聚集長大,滲氮層開始變得疏松,硬度及耐磨性下降。