復雜斷面鋁擠壓模具真空淬火處理

一、問題

本公司是為全國鋁型材行業500噸—5500噸擠壓機專門制造擠壓模具的專業公司。每年此模具淬火近100噸,氮化近30噸。模具加工工藝如下:

1、加工路線

粗加工(單面留0.2—0.5mm余量)→淬火→精加工,電加工→打光,裝配試模→氮化。

2、熱處理

(1)材料:4Cr5MoSiV1(H13)。

(2)技術要求:HRC48—52。

(3)熱處理工藝與設備:

1020℃加熱,油冷,580℃、550℃兩次回火。設備為75KW鹽爐,90KW氣體滲碳爐保護加熱,井式回火爐回火。模具試模后在我廠或用戶方氮化處理,方法為普通氣體氮化,工藝為570℃、6小時氮化處理,氮化層深度為0.06—0.08mm,氮化層硬度為HV900。

用以上方法處理一般斷面模具,擠壓桿,積壓筒均可保證在使用中不塌不裂。硬度有的也可放寬為HRC<46—53>。這種情況下擠壓壽命主要取決于氮化質量和次數。

但是近幾年來隨著工業飛速發展,各種復雜斷面電子工業用散熱片,電機外殼等型材大量需求,如圖1示。這種復雜斷面的模具約占總量的四分之一左右。

圖1:復雜斷面鋁型材

這些型材在擠壓時擠壓比很大,流動成型阻力大,模具的某些工作斷面承受極大的剪切應力,如圖2,圖3示。模具的懸牙,懸橋在擠壓中早期出現倒牙,塌橋 (HRC<46>)或斷牙,斷橋(HRC53)即使硬度在合格范圍內擠壓壽命也不高,怎么解決這個難題?當然選用進口鋼材,例如瑞典8407 或日本SKD61,壽命可能提高,但進口料價格80元/kg,比國產料16元/kg高出幾倍,這樣一來在模具價格上用戶不肯接受,所以這是一個課題。(擠壓模具材料費在模具成本中比例較大)。

圖2:散熱片平模模具

圖3:電機殼凸模模具

還有這種情況:在氮化時或擠壓前預熱時(溫度490℃—520℃)偶爾有跑溫現象發生,這時模具硬度下降,不能再使用,必須重淬,但這時模具已配合成型,間隙0.02mm左右,如重淬變形是個難題,如不重淬將造成批量報廢,損失較大。這也是生產中遇到的一個課題,針對以上問題,三年來我們采取了以下方法,取得了良好效果,介紹如下。

二、真空油淬與真空低壓氣淬

1、真空油淬

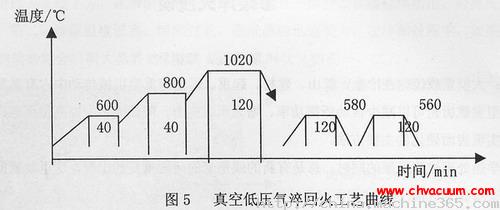

工藝如圖4示:

圖4:真空油淬、回火工藝曲線

由于真空爐比鹽爐,氣體滲碳爐保護加熱有以下明顯優點:

(1)加熱升溫有兩次等溫,升溫十分緩慢,熱應力很小。

(2)真空加熱恒溫時溫差小,故加熱十分均勻,工藝過程由微機控制,所以各爐次的工藝一致性好,并可避免人工操作帶來的誤差。

(3)冷卻時真空淬火油潔凈,同時有油攬拌,故冷卻比較均勻。

(4)真空加熱時可脫去鋼中有害氣體,表面沒有脫碳或滲碳。

所以真空淬火模具硬度十分均勻,通過回火后硬度可嚴格控制在HRC49—52范圍內,模具的各個斷面強度均勻而且有所提高,所以模具壽命有明顯提高。

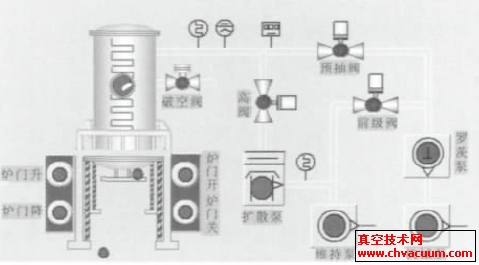

2、真空低壓氣淬

對跑溫返淬成型模具,我們采用低壓氣淬,在冷室中回充氮氣約7×10 pa,風扇攪拌如圖5示:

圖5:真空低壓氣淬工藝曲線

通過多爐生產實踐證明,采用此工藝,截面厚度≤50mm,注意松散擺放,均可淬硬到技術要求,補救可百分之百成功,變形十分微小。

三、電加工后表面淬火層再回火處理

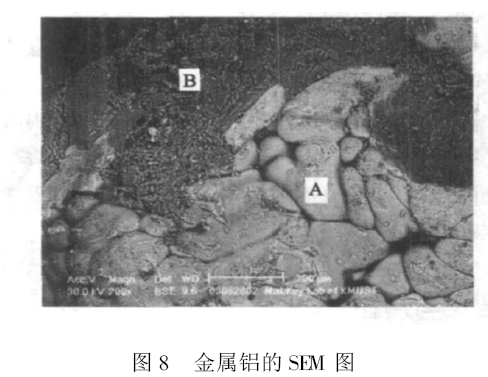

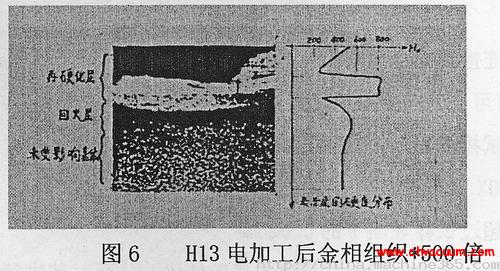

模具經電加工后,尤其是電脈沖加工,在金屬表層會形成15μ-30μ淬火組織,如圖6示:

在復雜斷面懸牙兩側存在硬而脆的淬火層,在擠壓時在極大剪切應力作用下會形成微細裂紋,逐步擴展而形成掉牙的一個因素,所以我們增加了電加工后530℃-560℃,2小時再回火處理,避免表面氧化;這樣就杜絕了早期掉牙現象產生。

四、結論

1、復雜斷面擠壓模具經真空淬火與電加工后再回火處理,使模具使用壽命提高2倍,杜絕掉牙,斷橋現象產生。

2、跑溫模具可采用低壓氣淬補救。

3、真空爐雖一次投資高,熱處理價格也比常規熱處理提高一倍,但對復雜端面模具而言,非其莫屬,經濟效益明顯。

4、ψ730mm氣體保護加熱時,嚴格控制滴量,否則,脫碳嚴重,在檢驗硬度時增加困難,嚴重增碳時因加工量小會影響以后的氮化效果,當然有條件的話,使用大型真空爐油淬或高壓氣淬,效果最佳。