金屬的常用真空熱處理方法

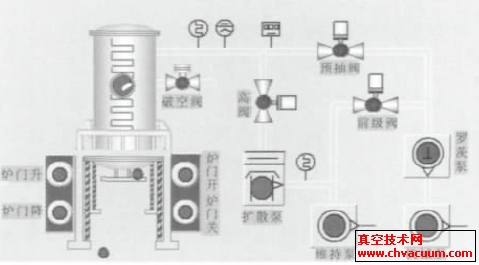

將金屬工件在 1個大氣壓以下(即負壓下)加熱的金屬熱處理工藝。20世紀20年代末﹐隨著電真空技術的發(fā)展﹐出現(xiàn)了真空熱處理工藝﹐當時還僅用於退火和脫氣。由於設備的限制﹐這種工藝較長時間未能獲得大的進展。60~70年代﹐陸續(xù)研製成功氣冷式真空熱處理爐﹑冷壁真空油淬爐和真空加熱高壓氣淬爐等﹐使真空熱處理工藝得到了新的發(fā)展。在真空中進行滲碳﹐在真空中等離子場的作用下進行滲碳﹑滲氮或滲其他元素的技術進展﹐又使真空熱處理進一步擴大了應用范圍。

特點

金屬零件在真空中的熱處理能防止氧化脫碳并具有脫氣效應﹐但金屬元素可能蒸發(fā)。

防止氧化脫碳

真空熱處理爐的加熱室在工作時處於接近真空狀態(tài)﹐僅存在微量一氧化碳和氫氣等﹐它們對於加熱的金屬是還原性的﹐不發(fā)生氧化脫碳的反應﹔同時還能使已形成的氧化膜還原﹐因此加熱后的金屬工件表面可以保持原來的金屬光澤和良好的表面性能。

脫氣效應

金屬零件在真空環(huán)境中加熱時﹐金屬中的有害氣體﹐例如鈦合金中的氫和氧﹐會在高溫下逸出﹐有利於提高金屬的機械性能。

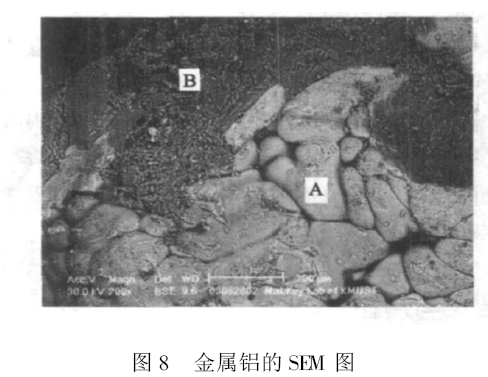

金屬元素蒸發(fā)

各種元素都有自身的蒸氣壓﹐如果環(huán)境中的壓力低於某種元素的蒸氣壓﹐這種元素就會蒸發(fā)。在真空熱處理時﹐應根據鋼中所含合金元素的蒸氣壓來選擇加熱時的真空度或溫度﹐以避免合金元素蒸發(fā)。

工藝

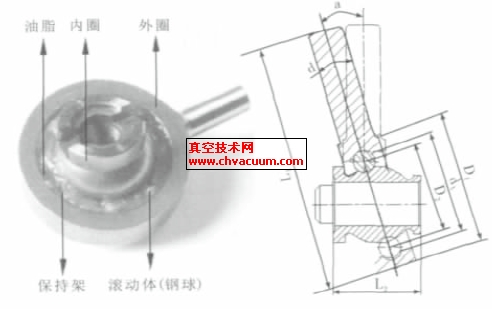

真空熱處理可用於退火﹑脫氣﹑固溶熱處理﹑淬火﹑回火和沉淀硬化等工藝。在通入適當介質后﹐也可用於化學熱處理。

真空中的退火﹑脫氣﹑固溶處理主要用於純凈程度或表面質量要求高的工件﹐如難熔金屬的軟化和去應力﹑不銹鋼和鎳基合金的固溶處理﹑鈦和鈦合金的脫氣處理﹑軟磁合金改善導磁率和矯頑力的退火﹐以及要求光亮的碳鋼﹑低合金鋼和銅等的光亮退火。真空中的淬火有氣淬和液淬兩種。氣淬即將工件在真空加熱后向冷卻室中充以高純度中性氣體(如氮)進行冷卻。適用於氣淬的有高速鋼和高碳高鉻鋼等馬氏體臨界冷卻速度較低的材料。液淬是將工件在加熱室中加熱后﹐移至冷卻室中充入高純氮氣并立即送入淬火油槽﹐快速冷卻。如果需要高的表面質量﹐工件真空淬火和固溶熱處理后的回火和沉淀硬化仍應在真空爐中進行。

真空滲碳是將工件裝入真空爐中﹐抽真空并加熱﹐使爐內凈化﹐達到滲碳溫度后通入碳氫化合物(如丙烷)進行滲碳﹐經過一定時間后切斷滲碳劑﹐再抽真空進行擴散。這種方法可實現(xiàn)高溫滲碳(1040℃)﹐縮短滲碳時間。滲層中不出現(xiàn)內氧化﹐也不存在滲碳層表面的含碳量低於次層的問題﹐并可通過脈衝方式真空滲碳﹐使盲孔和小孔獲得均勻滲碳層。

應用

零件經真空熱處理后﹐畸變小﹐質量高﹐且工藝本身操作靈活﹐無公害。因此真空熱處理不僅是某些特殊合金熱處理的必要手段﹐而且在一般工程用鋼的熱處理中也獲得應用﹐特別是工具﹑模具和精密耦件等﹐經真空熱處理后使用壽命較一般熱處理有較大的提高。例如某些模具經真空熱處理后﹐其壽命比原來鹽浴處理的高40~400%﹐而有許多工具的壽命可提高3~4倍左右。此外﹐真空加熱爐可在較高溫度下工作﹐且工件可以保持潔凈的表面﹐因而能加速化學熱處理的吸附和反應過程。因此﹐某些化學熱處理﹐如滲碳﹑滲氮﹑滲鉻﹑滲硼﹐以及多元共滲都能得到更快﹑更好的效果。