低壓真空滲碳工藝的探討

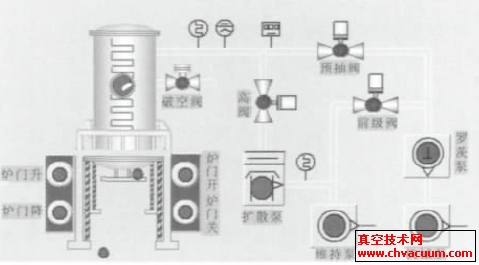

為解決可控氣氛滲碳無法克服的表面內氧化及高溫深層滲碳的問題,在發達國家工業領域已開始大量應用低壓真空滲碳技術,而國內采用真空滲碳替代常規氣氛滲碳也只是一個時間問題。本文在利用北京易西姆工業爐科技發展有限公司研發的低壓真空滲碳設備和技術的基礎上,對低壓真空滲碳工藝進行了一些初步的探索。

比較低壓真空滲碳與可控氣氛滲碳,工藝上的不同主要是在滲碳壓力、介質、控制和方式等方面。

1、滲碳壓力

在可控氣氛滲碳時,滲碳絕對壓力為1002-1003mbar,而真空滲碳時滲碳絕對壓力小于或等于30mbar,它不僅表明爐內的真空狀態,更重要的是它與滲碳溫度、時間和滲碳氣體流量一起,直接或間接地影響滲碳層深度和工件表面碳濃度。

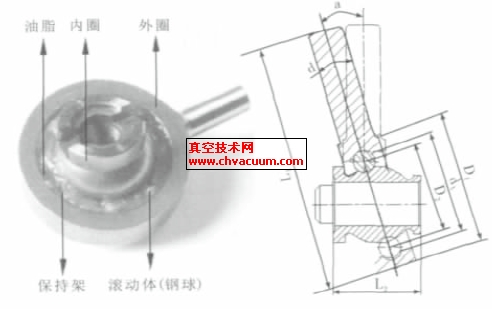

研究表明,低壓真空滲碳壓力主要與滲碳溫度、滲碳氣體流量和真空泵組的抽速有密切的關系,其中滲碳壓力與滲碳溫度和滲碳氣體流量成正比,與真空泵組的抽速成反比。而在選擇滲碳氣體流量時則主要考慮裝爐量,因為滲碳氣體流量與滲碳工件總的表面積成正比。

一般滲碳壓力提高意味著滲碳氣體流量加大,供碳能力加強。而滲碳壓力降低,雖然會降低供碳能力,但卻使爐內真空度提高,工件表面壓強降低,金屬工件晶體結構的空隙加大,致使工件對活性碳原子的吸附能力提高。因此,在進行低壓真空滲碳時應選擇合適的滲碳壓力。經驗表明,該壓力應控制在3-25mbar范圍內。

2、滲碳介質

在可控氣氛滲碳中,滲碳介質為甲醇+氮氣+富化氣+空氣或甲醇+富化氣+空氣,而在真空滲碳中,滲碳介質為乙炔+保護氣(氮氣或惰性氣體)或丙烷+保護氣(氮氣或惰性氣體)。

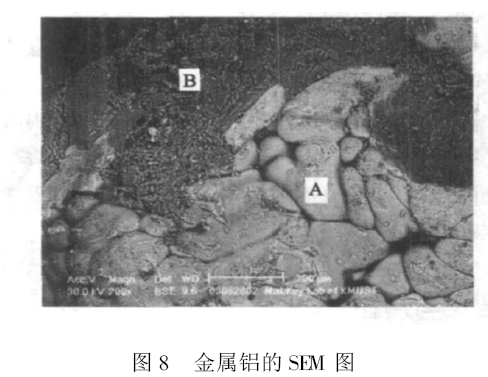

雖然丙烷氣在低壓真空滲碳中可能有不同的分解反應,但最終都會或多或少地產生甲烷。在20世紀90年代,低壓真空滲碳介質以丙烷氣為碳源得到一定的市場確認,較多汽車領域的用戶使用這一新工藝。但通過實際使用證明,丙烷作為滲碳碳源的應用相對有限,主要集中應用于汽車齒輪類零件的低壓真空滲碳,并未能在各個工業領域零件的低壓真空滲碳中廣泛使用。原因之一是當溫度高于600℃時,丙烷很容易分解為碳、氫和甲烷,這種分解速率非常快,幾乎瞬間完成,所以當丙烷氣進入加熱室內便開始分解,在被加熱工件的附近空間更是傾向于大量分解,致使加熱室內極易形成碳黑,而在爐子中相對溫度較低的部位,如內殼或管道內,丙烷還形成焦油,對真空泵組極為有害。

而乙炔在低壓真空滲碳中作為滲碳碳源具有以下一些優勢。首先,一個乙炔分子在滲碳時完全分解為兩個自由碳原子和一個氫分子,而一個丙烷分子只能分解一個自由碳原子,可見使用乙炔將更經濟;其次,乙炔具有高的滲碳能力,供氣量相對減少,滲碳壓力比丙烷低一些;第三,乙炔僅在于金屬表面接觸時才發生分解,這樣基本消除了使用丙烷滲碳時產生的碳黑現象,也無焦油產生的問題;另外,使用乙炔還可以對直徑小、長盲孔的零件進行均勻滲碳,并允許高密度和大容量的工件裝爐。

3、滲碳控制

可控氣氛滲碳采用的是氧探頭測碳勢的方法來控制滲碳層的形成,而在低壓真空滲碳中我們采用的是基于擴散理論的“奧氏體碳含量飽和值控制法”,即整個滲碳過程由數個子滲碳程序集合組成,每個子滲碳程序包括強滲期和擴散期兩個階段。如何確定每個子滲碳程序中強滲期和擴散期的時間成為滲碳控制的關鍵。根據國外低壓真空滲碳的經驗,這些時間的確定需要依據材料的成分、滲層深度的要求和表面碳濃度的要求,在建立準確的數學模型后,利用計算機計算出來。該數學模型的建立必須通過大量低壓真空滲碳試驗數據才能夠獲得。

4、滲碳方式

正如上節所述,在低壓(壓力一般≤30mbar)真空狀態下,滲碳方式是通過數個子滲碳程序組成的,包括多個子強滲(通入滲碳介質乙炔)和子擴散(通入保護氣體,如氮氣或惰性氣體),所以此工藝方式又稱為脈沖滲碳工藝方法。采取這種滲碳方式可以保證工件邊角不會產生過滲,也能夠保證工件表面不會積碳,形成碳黑。

低壓真空滲碳和可控氣氛滲碳相比,無論是在工件滲碳后的組織和性能、工藝的靈活性、生產成本和環境保護等方面都有著無法比擬的優勢,必將會有廣闊的應用前景和長足的發展。