低壓真空滲碳設備的應用范圍與優點

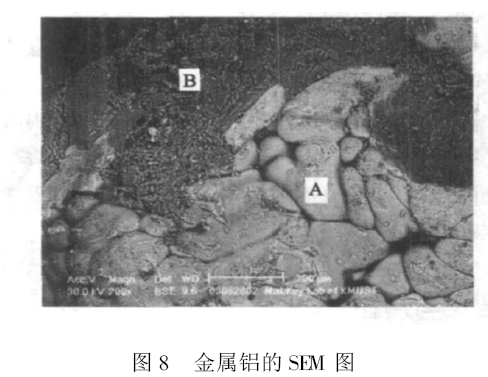

一般來說,常規氣體滲碳的工藝是向一個密封室內通入載氣和富化氣。通過大量的載氣維持爐內的基本成分,以滿足爐內碳勢控制的需要。在此種控制方式中,滲碳過程中的碳來自富化氣。采用這種控制方式的設備也就是大家非常熟悉的設備——密封式可控氣氛多用爐。這種滲碳工藝及控制方法已應用多年,積累了豐富的經驗,但真空技術網(http://shengya888.com/)認為由于載氣中存在O2和氧化物,工件不可避免地要產生內氧化,即在滲層表面薄層內出現非馬氏體,其對滲碳件的疲勞性能會產生極不良的影響。

近年來,我公司研發的低壓滲碳技術和開發的低壓滲碳爐能較好地解決這個問題。起初,低壓滲碳爐主要用于對工件要求比較嚴格的航空航天領域。目前已推廣到大量生產的汽車工業。

低壓滲碳工藝

通入低壓真空滲碳爐內的滲碳氣氛(C2H2)在爐內裂解后形成C+H2,使得加熱滲碳室內的“碳”處于飽和狀態,并用碳富化率F (mg/h·cm2)來表達。當工件的表面積小于其臨界值,C2H2的流量一定時,F 值是恒定不變的;而當C2H2的流量大于其臨界值,并且工件的表面積一定時,F 值也是定值。因此,滲碳過程可用溫度、時間、C2H2和N2的流量及壓力4個參數進行控制。滲碳和擴散過程中,壓力保持在70~2000P a之間。低壓滲碳是由交替地通入滲碳氣體和中性氣體的過程組成的。每次滲碳后,工件表面的“碳”將向工件內部擴散。

在每一個滲碳和擴散周期內,需要一個從滲碳氣氛向擴散氣氛轉換的時間。根據溫度、氣氛的裂解、氣體膨脹的特性和真空泵的能力,該時間僅需5s。根據工件滲層要求,計算機模擬系統將計算出滲碳和擴散過程的時間和循環次數。由于加熱滲碳室的最高溫度可達1100℃,因此,即使采用980℃的滲碳溫度也不會影響加熱元件和保溫層的使用壽命。同樣,1100℃的工作溫度可實現對工模具的真空淬火處理。

計算機模擬計算前,需要輸入工件材料的特性和初始參數。完成上述操作后,計算機開始模擬并算出:(滲碳+擴散)的循環次數、最后擴散期的時間、總的處理時間、最終表面碳濃度和最終的滲層深度。計算機模擬與工件實測的滲層誤差小于5%。

低壓滲碳工藝設備

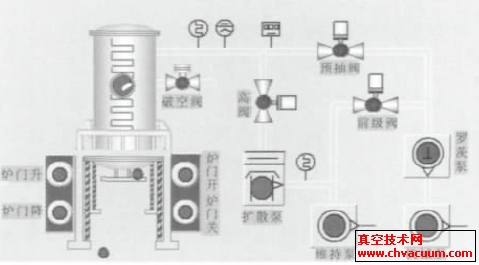

(1)低壓滲碳裝置可配置到各種標準的真空爐上 例如:可在臥式VGQ系列高壓高流率氣冷真空爐、立式底裝料的VGQV系列高壓高流率氣冷真空爐上、VGQ2系列雙室高壓高流率氣冷真空爐、VOQ2系列雙室油淬加壓氣冷真空爐等爐型上配置低壓滲碳裝置。

(2)連續式低壓滲碳爐,可實現與機加工設備進行同步生產 通過多年的實際證明,與傳統的連續式滲碳生產線相比較,連續式設計的低壓滲碳爐具有很多的優點,特別適合于對生產率有較高要求的汽車領域。

低壓滲碳的應用范圍

(1)適用的材質種類 能夠在傳統爐子上進行滲碳,零件表面可以吸收碳的所有材料均可用低壓真空滲碳爐。諸如:國外的牌號: 1 6 M C5 、20MC5、27MC5、16NCD13、18NCD6等。中國的牌號:20CrMnTi、20CrMnMo、20CrMnMo、12Cr2Ni4A等。

(2)實用的零件種類 在許多情況下已經證明,采用低壓滲碳+氣淬的工藝所產生的變形(橢圓誤差和平面誤差)小于傳統的滲碳+油淬工藝所產生的變形。經低壓真空滲碳爐處理的工件的抗疲勞強度提高了30%。因此,對熱處理質量要求比較高的情況下,非常適合選用低壓真空滲碳爐。

低壓滲碳技術的優點

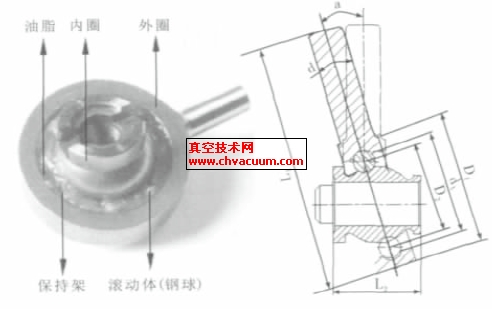

(1)更好的質量 熱處理過程中沒有氧,因此沒有晶間氧化,沒有蝕斑;由于采用氣淬,工件的變形更小;熱處理后的工件呈光亮、銀白色;由于精確控制4個主要參數(滲碳溫度、時間、氣體流量、壓力),因此,生產重復性非常好;采用計算機監控系統,可實現精確的質量控制。

(2)更好的靈活性 可根據機床的生產率時時調節生產率,即實現了“同步”生產;低壓真空滲碳爐的模塊化設計,不同的加熱滲碳室可同時處理不同滲層要求的工件;工作溫度為800~1100℃,不僅可滲碳,而且可進行工模具鋼的真空淬火處理;在周末很容易實現停爐,而附加成本很低。周一早晨僅需15min的準備即可開始工作。

(3)環保、安全 低壓真空滲碳爐采用了真空技術,無炭黑,無火簾門,無煙霧,無油蒸氣,無著火的危險,低壓真空滲碳爐是冷的且干凈的設備,因此,可與機床車間連在一起使用。

(4)更好的生產率 較少的人力消耗,因為整個操作過程均由計算機控制,并自動完成;較少的能源消耗;極大地降低了氣氛消耗(與傳統的可控氣氛多用爐相比);縮短了滲碳時間;低壓真空滲碳爐具有很緊湊的設計,因此占地面積較小;不需其他的輔助設備,諸如:校直機、壓力淬火設備等。