熱處理工藝對H13鋼組織和力學性能的影響

比較了H13鋼鹽浴分級淬火、鹽浴分級淬火+200℃ ×2h回火、真空高壓氣淬和真空高壓氣淬+200℃×2h回火后的力學性能,試驗表明, H13鋼真空高壓氣淬后的力學性能更為優良。這主要是因為H13鋼鹽浴分級淬火后,存在拉應力,而真空高壓氣淬后存在壓應力;同時還與真空淬火具有脫氣作用,殘留奧氏體較多等因素有關。研究結果還表明分級淬火后應快速冷卻,減少貝氏體量,增加馬氏體轉變量,抵消部分熱應力,有利于減小模具的畸變和提高韌性。

H13鋼是目前國內應用最廣泛的壓鑄模具鋼之一,各種文獻對它的淬回火工藝及其力學性能報道很多,但對H13鋼淬火后的性能研究較少。本文比較了經鹽浴分級淬火和真空高壓氣淬的H13鋼淬火態的力學性能,分析了造成力學性能差異的原因,這對真空高壓氣淬工藝的實施不無參考價值。

1、試驗用鋼

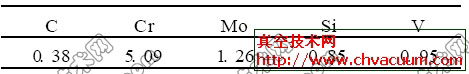

試驗用鋼為供貨狀態圓鋼,其化學成分見表1。

2、試驗方法

表1 H13鋼的化學成分(質量分數,% )

2.1、試樣

試棒為標準試棒,尺寸<10 mm ×120 mm,每種試驗方法用3 件試樣。

2.2、試驗工藝

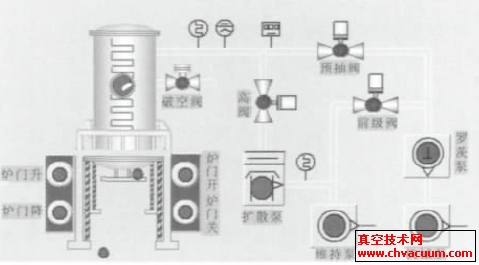

(1)真空高壓氣淬 1020 ℃ ×40min,充氮氣4.5 ×105Pa,風扇2800r/min;當爐溫為80℃時,工件溫度為200℃左右,調整風機轉速為1200r/min(試樣與工件同爐處理, 裝爐符合所用設備的要求) 。

(2)鹽浴分級淬火 1020℃ ×10min, 600℃分級3min,空冷。

(3)低溫回火 200℃ ×2h,空冷。

3、試驗結果與分析

3.1、鹽浴分級淬火

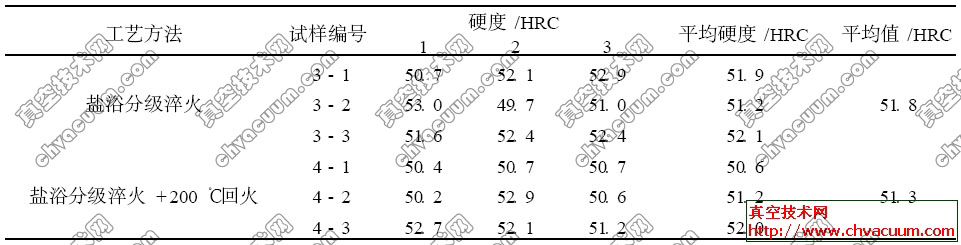

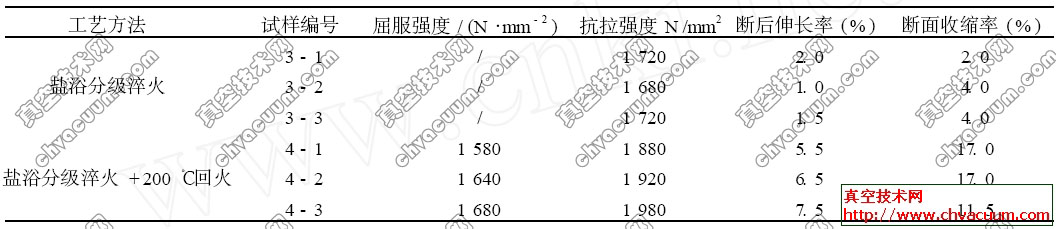

表2為鹽浴分級淬火和鹽浴分級淬火+200℃回火后H13鋼的硬度,表3為力學性能。

表2 H13鋼試樣經鹽浴分級淬火后的硬度值

表3 H13鋼試樣經鹽浴分級淬火后的力學性能

從表2可知,鹽浴分級淬火和鹽浴分級淬火+200 ℃回火后鋼的硬度相差不大。從表3可知, 200℃回火后,斷后伸長率、斷面收縮率都明顯上升,這是因為H13鋼在鹽浴淬火態存在拉應力,低溫回火后,拉應力減小,導致抗拉強度提高。

3.2、真空高壓氣淬

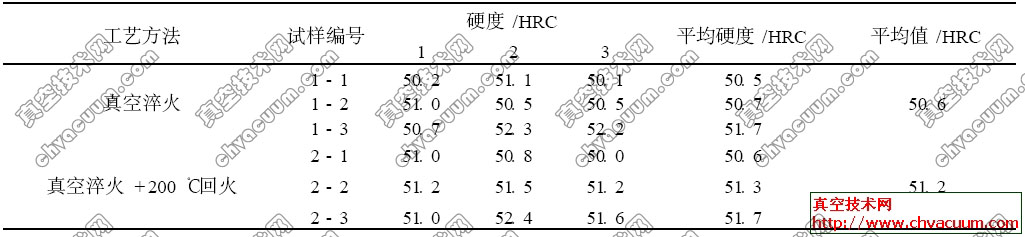

表4為H13鋼經真空高壓氣淬和真空高壓氣淬+ 200 ℃回火后的硬度,表5為力學性能。

表4 H13鋼經真空高壓氣淬后的硬度值

表5 H13鋼經真空高壓氣淬后的的力學性能

從表4可知,真空高壓氣淬和真空高壓氣淬+200 ℃回火的硬度相差不大。從表5可知, 200 ℃回火后,斷后伸長率、斷面收縮率相差不大。這是因為在真空高壓氣淬后期調整了風機轉速,降低了冷卻速度,同時由于淬火介質N2的溫度已經升高,有回火作用,所以變化不大。鋼的抗拉強度略有下降,這是因為H13鋼高壓氣淬后存在壓應力, 200 ℃回火后,壓應力進一步減小所致。

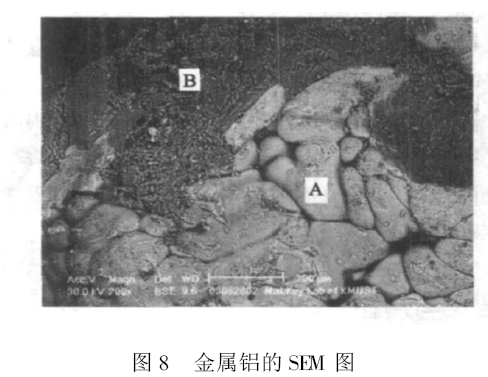

3.3、H13鋼經真空高壓氣淬和鹽浴分級淬火后的殘留奧氏體含量

經真空高壓氣淬和鹽浴分級淬火的H13 鋼的殘留奧氏體量測定結果見表6。

表6 經不同工藝熱處理的H13鋼的殘留奧氏體含量

從表6可知,真空高壓氣淬后H13鋼的殘留氏體量大大高于鹽浴分級淬火的鋼。其原因是因為真空高壓氣淬的冷卻速度小于鹽浴分級淬火,更是小于油淬的冷卻速度。過多的的殘留奧氏體對H13鋼性能的影響尚未見詳細報道。從表7可知,在第一次高溫回火后,基本上不存在殘留奧氏體。淬火狀態存在較多的殘留奧氏體,能較好地松弛淬火時產生的相變應力,阻止淬火裂紋的產生和擴展。