H13模具鋼的熱處理實(shí)踐

H13模具鋼經(jīng)過熱處理可以獲得優(yōu)良的性能,諸如高強(qiáng)度、紅硬性及高的沖擊韌性值。從解析H13鋼的化學(xué)成分入手,對選用高溫球化退火、淬火及二次回火做了說明,提供了工藝數(shù)據(jù),并在結(jié)論中給出了生產(chǎn)實(shí)踐中獲得的五條經(jīng)驗(yàn)。

引言

H13鋼是國際上廣泛應(yīng)用的一種熱作模具鋼,因?yàn)楦邷叵戮哂辛己玫臎_擊韌性、耐磨性、延展性、熱硬性而應(yīng)用于壓鑄模、熱鍛模及擠壓模的制造。本文介紹的是H13鋼改鍛后的熱處理工藝。

1、鋼的化學(xué)成分

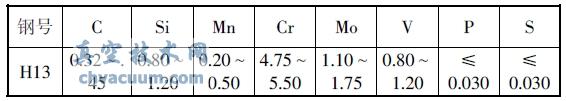

H13 鋼是美國國家標(biāo)準(zhǔn)ANSI鋼號,相當(dāng)于中國GB/T1299中的4Cr5MoSiV1。H13鋼中有Cr、Mo、Si、V 等合金元素[1],見表1,除了Si元素不形成碳化物,Cr、Mo、V三種元素均會與碳結(jié)合形成特殊碳化物,這些特殊碳化物將會提高鋼的耐回火性。

表1 H13模具鋼的化學(xué)成分

Cr的影響:Cr能與碳結(jié)合形成特殊碳化物,當(dāng)鉻的碳化物固溶于奧氏體中,可以提高過冷奧氏體的穩(wěn)定性。當(dāng)它固溶于馬氏體中有助于提高其回火能力,促進(jìn)二次硬化效應(yīng),較多的Cr主要目的是提高H13鋼的淬透性、高溫強(qiáng)度和抗高溫氧化能力[2]。

Mo的影響:Mo也是碳化物形成元素,在H13鋼中可提高鋼的回火穩(wěn)定性和耐磨性。

Si的影響:提高鋼的強(qiáng)度、硬度及耐回火性,同時弱化熱處理爐內(nèi)氧化氣氛。

V的影響:降低鋼的過熱敏感性,提高鋼的回火穩(wěn)定性及二次硬化效應(yīng),彌散分布的碳化釩質(zhì)點(diǎn)能大大提高鋼的耐磨性。

2、熱處理工藝選擇

2.1、臨界點(diǎn)

熱處理溫度、冷卻方式?jīng)Q定于鋼的臨界轉(zhuǎn)變點(diǎn)與等溫轉(zhuǎn)變圖。1)H13 鋼臨界點(diǎn):Ac1,850~885 ℃,Ac3:910 ℃。2)冷卻轉(zhuǎn)變臨界點(diǎn):Ar1,700℃;Ar3,820 ℃;Ms,335 ℃。3)奧氏體化溫度:1 010 ℃

2.2、退火

為了對H13鋼鍛件消除應(yīng)力、改善組織、細(xì)化晶粒、降低硬度、便于機(jī)加工,需要進(jìn)行退火處理。H13 合金元素較多,加熱時轉(zhuǎn)變較慢,故不能用常規(guī)退火而應(yīng)采用高溫球化退火,使合金碳化物形成均勻的粒狀體,得到細(xì)粒狀珠光體組織。高溫球化退火溫度應(yīng)稍高于鋼的加熱臨界點(diǎn)溫度Ac1,在該溫度下進(jìn)行保溫,有利于保留未溶碳化物質(zhì)點(diǎn),到冷卻過程中這些質(zhì)點(diǎn)即可成為粒狀組織的晶核,保證得到均勻細(xì)小的粒狀組織。

球化退火的冷卻過程中應(yīng)該在相變點(diǎn)Ar區(qū)域等溫處理,促使細(xì)粒狀珠光體形成并有助于碳化物聚集為細(xì)小顆粒,從而降低硬度,便于機(jī)加工。

2.3、淬火

H13鋼具有良好的淬透性,對小于150 mm厚的零件油淬能夠?qū)崿F(xiàn)均勻的硬度。但因鋼中含有Mn、Si元素容易引起氧化與脫碳。在生產(chǎn)實(shí)踐中,建議采用鹽浴、可控氣氛熱處理、真空熱處理等,也可以用覆蓋物或涂料進(jìn)行防脫碳保護(hù)。

淬火溫度選擇1 030 ℃ 能獲得硬度54~55 HRC,超過1 040 ℃晶粒開始長大。故推薦熱處理溫度范圍1 030~1 040 ℃。同時應(yīng)特別注意出爐時應(yīng)預(yù)冷至Ac3 以上20~30 ℃(950~980 ℃)以減小應(yīng)力集中,從而避免開裂。

2.4、回火

為了消除應(yīng)力并提高H13鍛件高溫下的韌性必須進(jìn)行高溫回火。利用H13鋼中合金元素良好的耐回火性和二次硬化作用,采用二次回火可提高模具壽命。回火溫度(580±20)℃獲得硬度47~52 HRC。回火后的組織為回火馬氏體和少量粒狀碳化物。

3、結(jié)論

H13鋼在熱處理后具有良好的紅硬性、高溫韌性及抗熱疲勞性。為了確保熱處理的質(zhì)量,生產(chǎn)中應(yīng)注意如下幾點(diǎn):

1)原材料的檢驗(yàn):需做宏觀缺陷檢查,及時發(fā)現(xiàn)諸如夾渣、中心縮孔、折疊、表面裂紋等缺陷。

2)鍛件鍛后應(yīng)隨爐冷卻或緩冷,并及時進(jìn)行退火處理。

3)因H13鋼易氧化脫碳,故鍛模坯應(yīng)適當(dāng)增加加工余量以免淬火后發(fā)生軟點(diǎn)。

4)模具返工必須進(jìn)行低溫退火后方能重新淬火以免造成開裂。

5)熱處理過程中應(yīng)嚴(yán)格按照作業(yè)指導(dǎo)書執(zhí)行操作。

參考文獻(xiàn)

[1] 趙昌盛.模具材料及熱處理手冊[M].北京:機(jī)械工業(yè)出版社,2008: 337.

[2] 美國金屬學(xué)會. 金屬手冊[M]. 第9版.北京: 機(jī)械工業(yè)出版社,1991:127-128.