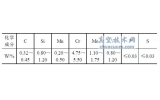

H13 鋼的冶金品質(zhì)

目前, 國外己廣泛采用電爐加電渣重熔的工藝冶煉H13鋼, 以提高H13鋼的純凈度, 減少含硫量。當硫的質(zhì)量分數(shù)低于0.014%時, 就可以大大提高H13鋼材的KID值, 國外H13鋼的含硫量要求質(zhì)量分數(shù)控制在0.005%~0.008%之間。我國大冶特殊鋼股份有限公司采用電爐冶煉+澆鑄180mm方電極棒+電渣重熔+加工成材這一生產(chǎn)工藝, 每年可以生產(chǎn)2000t左右電渣鋼, 鋼材化學成份均勻, 組織致密, 有較好的等向性和純凈度。

H13鋼是合金元素含量較高的過共析鋼, 在冶煉、鑄造時會出現(xiàn)碳化物偏析, 在鋼廠經(jīng)鍛軋后形成粗大的碳化物帶。其中碳化物的數(shù)量、大小及分布狀態(tài)直接影響鋼材的組織及性能。為了改善模具最終熱處理后的組織性能, 瑞典福玻斯公司從20世紀60年代中期已開始使用一種組織處理的方法, 可以大幅提高H13鋼鑄模的壽命。國內(nèi)的上海勞動機械廠, 上海鍛壓機床廠對H13鋼半精鍛熱鍛模均進行“組織處理”。

國內(nèi)已對H13鋼進行了系統(tǒng)的預處理工藝試驗。采用自動相分析技術對碳化物面積分數(shù)(A%) 、平均粒徑( d) 和單位面積碳化物個數(shù)(Nc) 進行了定量測定, 用拉伸法測定了常規(guī)力學性能。優(yōu)化設計出了該鋼種的預處理工藝, 并與常規(guī)球化退火工藝的組織性能進行了對比。真空技術網(wǎng)(http://shengya888.com/)分析試驗結(jié)果, 獲得了以下有價值的結(jié)論:

(1) 預熱處理明顯地改善了H13 鋼的組織, 有效消除了帶狀碳化物, 大大減少了粗大碳化物的數(shù)量,可獲得分布均勻、尺寸細小的碳化物組織。

(2) 預熱處理方法與常規(guī)球化退火( 890℃左右)方法相比, 具有節(jié)約能源, 生產(chǎn)周期短等優(yōu)點, 在強度、晶粒度基本上相當?shù)那疤嵯? 可提高鋼材的塑性和韌性。

(3) 另外, 還有人提出一種1170℃淬火+720℃回火后再淬火, 回火的工藝, 其目的與前述組織處理一樣。