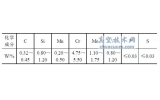

H13 鋼在熱擠壓模方面的應用

熱擠壓過程的主要特點是: 鍛件在模腔內停留時間較長, 金屬在模腔內流動產生劇烈摩擦, 模具要承受較高的溫度和較大的單位壓力。H13 鋼較高的高溫強度和硬度能避免熱擠壓模過早變形和開裂, 良好的耐磨性又可減輕工作表面的磨損。由于韌性好, 導熱性好, 抗冷熱疲勞能力強, 對溫度的急劇變化有很強的適應能力, 因此H13 鋼熱擠壓模特別適合水冷卻方式。這對提高模具壽命具有明顯效果。

20 世紀80 年代, 國外已普遍采用H13 鋼制造鋼及各種有色金屬件的熱擠壓模模體、芯棒等, 具有較成熟的經驗。國內一些廠家從20 世紀80 年代末期也開始試用H13 鋼熱擠壓模, 并摸索出一些加工和使用規律, 試用效果顯著。例如, 1989 年前后, 濟南柴油機廠12V190B 型柴油機的滾輪體熱擠壓模材料由原來的3Cr2W8V 改為H13 鋼后, 模具使用壽命平均提高了1.2 倍。該模選用100mm 的棒料用六面鍛造的方法改鍛。始鍛溫度1070~1100℃, 終鍛溫度為850℃。鍛后進行球化退火,熱處理采用空淬及二次回火的工藝。

隨著對產品的各方面要求的提高, 相應對模具的要求也有所提高。例如, 近幾年某鋁型材廠分析了熱擠壓模具的服役條件和失效形式, 有針對性地對4Cr5MoSiV1 鋼的常規熱處理工藝進行優化試驗, 最后選定的熱處理工藝如下:

(1) 對H13鋼坯料進行8次的鐓粗拔長改鍛工藝,鍛造加熱溫度1100℃~1160℃, 始鍛溫度1060℃~1150℃,終鍛溫度≥850℃, 總鍛造比≥4。

(2)H13鋼的高溫固溶預處理球化退火工藝: 900℃×( 1~2) h爐冷, 720℃~740℃×( 3~4) h爐冷, ≤40℃/h爐冷, ≤500℃出爐空冷。

(3)H13 鋼的淬火工藝: 1040~1080℃; 加熱保溫后, 油冷至500℃~550℃出油空冷。

(4)H13鋼回火工藝: 回火溫度350℃×( 2~3) h空冷, 回火2次, 回火后硬度54HRC, 沖擊韌度26.0J/cm2( 夏比U型標準沖擊試樣) 。

(5) 鹽浴滲氮表面處理: 540℃~580℃×( 20~35) h空冷自來水浸洗, 處理后滲層厚度0.25~0.30mm, 表面硬度≥1200Hv。