汽輪機(jī)真空度低的原因排查及處理

針對熱電裝置汽輪發(fā)電機(jī)組真空度低的原因進(jìn)行排查,分析認(rèn)為循環(huán)水中淤泥太多,慢慢引發(fā)凝汽器換熱器效果下降,導(dǎo)致汽輪發(fā)電機(jī)組真空度低,進(jìn)行處理后狀況有了很大改善。

天脊煤化工集團(tuán)股份有限公司熱電車間汽輪發(fā)電機(jī)組是完善配套工程, 其主要任務(wù)是向高壓蒸汽管網(wǎng)提供高壓蒸汽,同時(shí)向電網(wǎng)送電。汽輪機(jī)型號CC25-10.0 / 4.02 / 0.7,帶有6 段抽汽。其中第一、第四段為可調(diào)整抽汽,分別進(jìn)入中壓和低壓蒸汽管網(wǎng)。第二、第三、第五、第六段為不可調(diào)整抽汽,其中第二、第三段抽汽分別進(jìn)入2# 高壓加熱器和1# 高壓加熱器加熱鍋爐給水。第五、六段抽汽分別進(jìn)入1# 低壓加熱器和2# 低壓加熱器加熱凝結(jié)水。乏汽則排入凝汽器,通過與循環(huán)水換熱冷凝成水,由冷凝液泵升壓后經(jīng)過軸封加熱器、1# 低壓加熱器、2# 低壓加熱器進(jìn)入除氧器。除氧器中的除氧水用高壓給水泵升壓后經(jīng)過1#、2# 高壓加熱器供給鍋爐的汽包。

2008 年年初,汽輪機(jī)排汽缸壓力由-80 kPa 逐漸上升, 特別是7 月、8 月在天氣溫度升高和用電負(fù)荷激增的雙重壓力下。真空度最低降到-70 kPa,給設(shè)備的安全穩(wěn)定運(yùn)行帶來了很大威脅。

1、真空度低的原因排查

為確定造成真空度低的原因,自2008 年后幾年中做了大量工作, 對可能影響機(jī)組真空度的原因進(jìn)行了逐一排查。

1.1、冷凝器中冷凝汽量增多

冷凝器的最大冷凝量發(fā)生在純冷凝工況下,這時(shí)進(jìn)入表冷器的排汽量88.07 t / h, 排汽壓力0.005 3 MPa。就本地而言, 真空度應(yīng)該達(dá)到-85kPa。參照近幾年的裝置運(yùn)行數(shù)據(jù),排汽量一直低于80 t / h,可以排除冷凝汽量增多這一因素。

1.2 中、低壓抽汽量低

熱中、低壓抽汽量增多可以減少排入表冷器中的排汽量,對提高真空度有利。從裝置報(bào)表可以看出,中壓抽汽量在50~60 t / h,低壓抽汽量在10~20 t / h,投入抽汽以后凝汽器的真空度要比純冷凝工況高,可以排除中低壓抽汽量低的因素。

1.3、凝汽器熱水井液位高

熱水井液位太高會淹沒部分換熱器的銅管,使換熱器換熱面積減少,造成真空度降低,這一現(xiàn)象以前曾經(jīng)發(fā)生過。利用2008 年機(jī)組停車檢修機(jī)會在遠(yuǎn)傳儀表的對面增加1 臺磁翻板就地液位計(jì),與其他2 臺遠(yuǎn)傳液位計(jì)對照比較,方便準(zhǔn)確監(jiān)視熱水井液位。通過監(jiān)測可以確定液位正常。

1.4、循環(huán)冷卻水系統(tǒng)異常

從歷年對換熱器的檢查來看, 凝汽器銅管里的淤泥確實(shí)比較嚴(yán)重, 還有加藥時(shí)帶入的塑料袋等雜物和冷卻塔填料。每年5 月大修完以后到第二年4 月期間, 水阻逐漸上升, 循環(huán)水量逐漸降低, 冷凝器循環(huán)水水阻由原來40 kPa 上升至140kPa。尤其是在2010 年搶修以后,冷凝器循環(huán)水水阻在2 個(gè)月之內(nèi)就上升至80 kPa,比前幾年水阻上升的速度要快得多。為此開啟備用循環(huán)水泵,使循環(huán)水量由原來5 800 t / h 增加到6 300 t / h,并且對循環(huán)水系統(tǒng)進(jìn)行加藥剝離、系統(tǒng)置換,但真空度沒有變化,仍然維持在-76 kPa。熱電裝置東北600m 處是水泥廠和火炬系統(tǒng),灰塵會不可避免的進(jìn)入冷卻水系統(tǒng), 日積月累不斷增多。通過在循環(huán)水系統(tǒng)加藥口處加裝格柵等手段減少了水中的雜物量。所以大氣中灰塵進(jìn)入冷凝器沉積可能是造成真空度低的原因。

1.5、真空系統(tǒng)嚴(yán)密性

真空系統(tǒng)嚴(yán)密性變差漏入空氣量增大是造成機(jī)組真空度變差的常見原因, 凡是與真空系統(tǒng)連接的負(fù)壓系統(tǒng)漏汽都可能影響真空度。

1) 檢查包括真空度破壞閥、低壓缸后軸封、六段抽汽法蘭及1# 號低壓加熱器液位、射水抽氣器系統(tǒng)、負(fù)壓系統(tǒng)密封水量、軸封供氣系統(tǒng)、負(fù)壓系統(tǒng)法蘭、焊口、填料等,均未發(fā)現(xiàn)有明顯漏氣地方。

2009 年11 月做了真空系統(tǒng)嚴(yán)密性試驗(yàn),測量值小于0.33 kPa / min(DL / T 932—2005《凝汽器與真空運(yùn)行維護(hù)導(dǎo)則》中對真空系統(tǒng)嚴(yán)密性要求: 小于100 MW 機(jī)組真空度下降速度不大于0.4 kPa /min),所以真空系統(tǒng)嚴(yán)密性是合格的。

2) 真空系統(tǒng)嚴(yán)密性還可以通過監(jiān)視冷凝液含氧量來確定(美國熱交換器學(xué)會標(biāo)準(zhǔn)規(guī)定汽輪機(jī)冷凝液中氧含量小于42μg / L 為合格,小于14μg /L 為良好,小于7 μg / L 為優(yōu)等)。本裝置凝結(jié)水含氧量是7μg / L,所以真空系統(tǒng)沒有大量空氣漏入,嚴(yán)密性合格。

3) 從冷凝器端差來看,在換熱器清洗完裝置剛開起來時(shí),冷凝器端差為2.5℃,滿負(fù)荷真空度最高達(dá)到-85 kPa。但是隨著運(yùn)行時(shí)間延長,特別是到第二年5 月、6 月時(shí)逐漸下降到-75 kPa,最嚴(yán)重情況發(fā)生在2010 年, 真空度最低達(dá)到-69 kPa,冷凝器端差達(dá)到17.2℃。

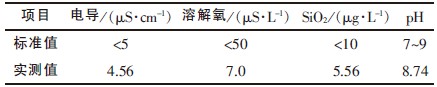

4) 從熱水井打出的冷凝液指標(biāo)(表1)看出,各監(jiān)測項(xiàng)目都在控制范圍內(nèi),循環(huán)水漏入量很小。

表1 冷凝液水質(zhì)指標(biāo)

以上綜合分析得出初步結(jié)論: 冷凝器的真空系統(tǒng)嚴(yán)密性良好,換熱器換熱效率降低,蒸汽側(cè)不會結(jié)垢,管程有淤泥或者結(jié)垢的可能性較大。

2、理論推算

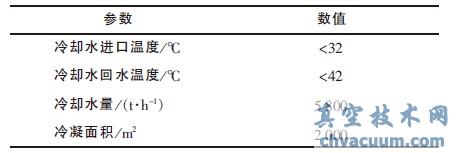

問題最明顯集中到冷凝器列管傳熱系數(shù)降低上,需要采集一些實(shí)測數(shù)據(jù)(表2)和設(shè)計(jì)數(shù)據(jù)(表3)進(jìn)行對比,進(jìn)一步驗(yàn)證。

表2 2009 年1 月8 日實(shí)測數(shù)據(jù)

表3 冷凝器主要參數(shù)

2.1、總熱量

忽略熱量損失,總熱量就是循環(huán)冷卻水帶走的熱量。根據(jù)傳熱計(jì)算公式:

Q=cm△t

式中:Q—總傳熱量,kJ / h;c—比熱容,水的比熱容是4.187 kJ / (㎏·℃);m—循環(huán)水流量,t / h;△t—循環(huán)冷卻水升溫,℃。

△t= 520/m1,m1為冷卻倍率,冷凝1 kg 排汽所需要的冷卻水量,對于本機(jī)組,選取最大冷凝量,即88.07 t / h,m1= 5 400/88.07 =65.87,△t=7.9℃。

設(shè)計(jì)工況和實(shí)際工況的傳熱量:Q設(shè)計(jì)=53 291 205.6WQ實(shí)際=49 239 120W

2.2、總傳熱系數(shù)的計(jì)算

根據(jù)凝汽器傳熱計(jì)算公式:

Q=KA△t

式中:K—總傳熱系數(shù),W/ (m2·℃);A—傳熱面積,m2;△t—傳熱平均溫差,℃。

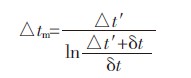

因?yàn)槭谴致杂?jì)算,忽略由于塑料袋、填料、淤泥堵塞而造成傳熱面積減少的因素,傳熱面積A是一定的。在凝汽器中,排汽沿冷卻表面冷凝過程中的溫度不變,而循環(huán)冷卻水在流動過程中溫度是逐漸升高的,所以傳熱溫差在不同的地方是不相同的。對于蒸汽在凝汽器中的放熱過程可用對數(shù)平均溫差進(jìn)行計(jì)算:

式中:△t′—冷卻水溫升,℃;δt—傳熱端溫差,對于本機(jī)組取5.5℃。

由上式可以分別計(jì)算出設(shè)計(jì)工況和實(shí)際工況下的對數(shù)平均溫差:

△tm 設(shè)計(jì)=8.87℃

△tm 實(shí)際=17.36℃

在確定傳熱負(fù)荷和傳熱平均溫差以后, 就可以計(jì)算出在設(shè)計(jì)和實(shí)際兩種工況下傳熱總系數(shù):

K 設(shè)計(jì)=3 004.0W/ (m2·℃)

K實(shí)際=1 418.2W/ (m2·℃)

從計(jì)算結(jié)果可以看出, 實(shí)際傳熱系數(shù)只是設(shè)計(jì)傳熱系數(shù)的47.2%。傳熱系數(shù)的倒數(shù)是熱阻,本機(jī)組蒸汽側(cè)很干凈,不存在結(jié)垢的現(xiàn)象,這可以從冷凝液水質(zhì)和檢查結(jié)果看出, 只有循環(huán)水側(cè)存在結(jié)垢或者淤泥的可能, 導(dǎo)致整個(gè)傳熱過程的熱阻增大。

3、檢查處理結(jié)果

2011 年5 月10 日搶修以前,真空度已經(jīng)下降到-69 kPa, 被迫通過加大中壓和低壓抽汽量來維持運(yùn)行, 以減輕凝汽器的負(fù)荷, 造成機(jī)組漏汽增大,汽耗升高。利用5 月3 d 搶修時(shí)間檢查和清洗了冷凝器的管程,管子里面的雜物和淤泥很多。使用爬槍進(jìn)行清除, 但是發(fā)現(xiàn)管子內(nèi)壁上仍覆蓋著一層薄薄的水垢,使用爬槍清理不下來,為了防止爬槍損壞管子,只好暫時(shí)停止清理,冷凝器封頭復(fù)位。在隨后的汽輪機(jī)開車過程中發(fā)現(xiàn),真空度與停車以前沒有大的變化,維持在-75 kPa,裝置仍然處于一種很不經(jīng)濟(jì)和危險(xiǎn)的狀態(tài)。

利用年度檢修20 d 的檢修時(shí)間更換了凝汽器南側(cè)的管子,清洗了北側(cè)的管子,并且加裝膠球清洗裝置。機(jī)組開車以后,在與停車前同等負(fù)荷下,真空度達(dá)到了-85 kPa,狀況有了很大改善,發(fā)電汽耗較檢修前下降1.4 kg / kWh。

4、結(jié)束語

本次機(jī)組真空度低的原因是由于循環(huán)水中淤泥太多,慢慢引發(fā)的凝汽器換熱器效果下降。真空度降低排汽溫度升高, 反過來又促使凝汽器管子里面結(jié)垢。在以后工作中對真空要進(jìn)行重點(diǎn)監(jiān)測,加強(qiáng)循環(huán)水水質(zhì)的管理,用好膠球清洗裝置,避免類似情況出現(xiàn)。