對煤氣發電汽輪機凝汽器提高真空度增加節能效果的探索

真空度是影響汽輪機帶負荷和熱效率的一個重要技術經濟指標,傳熱效能又直接影響真空度的高低,根據傳熱學的原理,結合汽輪機凝汽器運行情況,提出了提高真空度的辦法,改善交換工況,從而達到提高節能效果的目的。

凝汽器是汽輪機組的一個重要組成部分,其作用是汽輪機排汽受冷卻凝結成水,在凝汽器中形成高度真空,使進入汽輪機做功的蒸汽能膨脹到低于大氣壓力,提高效率多做功,其運行工況的正常與否,直接影響到整個機組的安全和經濟運行,因此運行人員應充分了解設備特性,做好運行監視和科學調整。保持凝汽器良好運行工況,即保障凝汽器真空達到最佳的真空值是提高電廠發電的經濟性節能低運行成本的重要內容之一。

1、傳熱與真空分析

機組正常運行時,凝汽器的排氣壓力與排氣溫度的關系是過熱蒸汽的壓力和溫度的關系,也就是說凝汽器的排氣壓力是由相應的過熱蒸汽溫度來決定的,而過熱蒸汽的溫度與外界冷卻介質的熱交換程度有關。在凝汽器中,過熱蒸汽受冷卻發生相變,相變時凝結水在整個換熱面上保持飽和溫度T1,蒸汽汽化潛熱被冷卻水吸收。

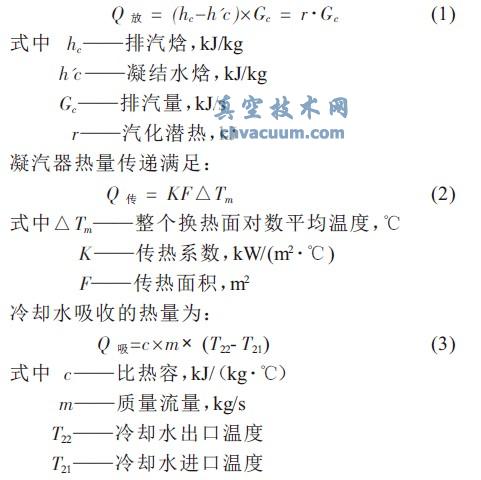

蒸汽凝結放出的熱量為:

因為在穩態時有:Q 放= Q 傳= Q 吸, 所以可導出如下公式:

![]()

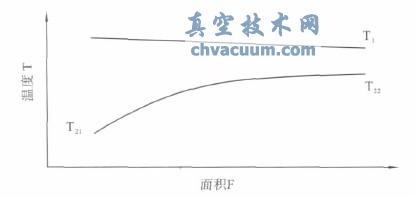

即凝結水溫度函數圖,見圖1。

圖1 溫度變化曲線

根據圖1 可知:

(a) 當冷卻水進口溫度T21 下降,其吸收的熱量Q 吸就增加,蒸汽冷凝溫度T1 就越低。

(b) 當受熱面積F 增加,則冷卻水出口水溫度T22 上升,其吸收熱量就增加,蒸汽冷凝溫度T1 就越低。

(c) 當冷卻水流量增加時吸收的熱量就增加,其增加的幅度由(1)式可看出,按數量級估算,就不及上面兩種情況,當然它同樣也可使蒸汽溫度T1 降低。

總之,冷凝溫度的下降可使排汽壓力相應降低,增大蒸汽在汽機內部的焓降,使得有更多的熱能在汽機中轉化成機械能。

2、影響傳熱系數的因素

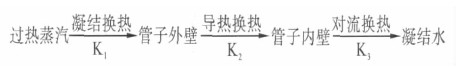

假設凝結換熱系數為k1;導熱系數為k2;對流換熱系數為k3;則凝汽器傳熱包括以下三個互相串聯的換熱方式:

由上述過程及前面所涉及的公式可推出凝結器換熱系數為:

K = 1/(a+b+c),W/(m2·℃) (4)

其中a,b,c,分別是各傳熱過程換熱系數倒數,即:a = 1/k1, b = 1/k2, c = 1/k3公式(4)揭示了換熱系數的意義,即它等于傳熱過程各環節之和的倒數。其中1/k1,1/k2,1/k3分別為三者的熱阻,即各串聯環節的總熱阻等于各串聯環節熱阻的疊加。根據理論計算1/k1<1/k2<1/k3,即依次增大。傳熱系數表證了傳熱過程的強烈程度,傳熱系數越大,傳熱過程越強,熱阻越小。下面對各個換熱過程進行分析。

2.1、蒸汽在管子外壁的凝結換熱

蒸汽冷卻凝結時壁面被一層水膜覆蓋,凝結放出的熱量必須穿過水膜才能傳到冷卻面,這時水膜層就成為換熱的主要熱阻。影響凝結換熱的因素從運行角度看主要是不凝結氣體(即空氣)。它對凝結換熱產生十分有害的影響,即使含量極微。在靠近水膜表面的蒸汽側,隨著蒸汽的凝結,蒸汽分壓力減小,不凝結氣體的分壓力增大。蒸汽在抵達水膜表面進行凝結前,必須以擴散方式穿過聚積在界面附近的不凝結氣體層;此外蒸汽分壓力的下降,使相應的飽和溫度下降,減小了凝結的驅動力。這是影響凝結換熱的兩個原因。

2.2、蒸汽在管子內外壁的導熱換熱

清潔銅管的導熱換熱系數k2 由其材質和結構尺寸決定,其熱阻是很小的,然而蒸汽器運行一段時間后,加上循環水水質的原因,換熱面上會積起水垢、污泥之類的覆蓋物垢層,有時還由于換熱面與流體的相互作用發生腐蝕而引起覆蓋物垢層。所有這些覆蓋物都表現為附加熱阻,使k2 減小換熱性能下降。由于垢層厚度及其導熱系數難于確知,通常用它表現出來的熱阻值來計算。

2.3、對流換熱的影響因素

影響換熱系數k3 的因素包括影響流動的因素及影響對流換熱中熱量傳遞的因素,前者與流速、特征尺寸及物性參數有關,后者主要是由物性參數決定,而運行中能改變的只有流速。根據迪圖貝爾特公式知,k3 與流速的0.8 次冪成正比,提高流速對換熱十分顯著,但同時它又增加了流動阻力,阻力與流速的二次冪成正比,故影響很大。而循環泵耗電量僅次于給水泵占全廠自用電量10%~25%,運行中需要通過比較試驗來確定經濟流速。

3、提高真空度的若干途徑與可行性

據測算,中小型機組真空度每提高1%,機組功率可增加1%,煤耗下降1%。若一臺25000 kW機組, 以每年運行7000 h 計, 每年可多發電1750000 kW·h,節約標煤875 t。對該廠已投入運行的機組可采取提高真空度的方法有以下幾種。

3.1、降低凝汽器熱負荷

目前該廠汽輪機采用的是表面式凝汽器。由于有傳熱熱阻存在,冷卻水溫總是比凝結水溫要低,熱經濟性差。由于排汽量越大則蒸汽凝結放出的熱量就越多,冷卻介質需帶走的熱量越多,然后冷卻熱量、傳熱面積、循環水溫度是受設備特性和生產成本所限制的,為了減輕凝汽器熱負荷,提高機組熱效率,可采取在冷凝汽器喉部增加一套霧化式噴頭,通過接觸式傳熱,可吸收部分蒸汽凝結熱,使部分補充的除鹽水在凝汽器內形成一個混合式凝汽器,從而減輕了表面式凝汽器的熱負荷,提高了真空度。雖然該裝置改裝簡單,運行無需維護,投資少,經濟效益好,煤耗最多可下降4 g/(kW·h),但是考慮到該廠設備布局、場地限制等實際情況和凝汽器在運行過程中形成的凝結水在管束上粘附形成水膜,不利于管速傳熱。同時凝結水在自上而下滴落的過程中會遇到冷卻水管的再冷卻而造成凝結水的過冷度,從而影響整個機組的安全和經濟性。所以利用噴頭降低凝汽器的熱負荷達到提高真空,提高機組運行的經濟性不是該廠首選。

3.2、提高真空系統嚴密性

在停機時應定期對凝汽器和真空系統進行灌水檢漏,消除管道接頭、水位計連通接頭、凝結水泵軸端密封裝置等處的漏氣點;根據外界負荷的變化,經常調整汽輪機軸封用汽,不使其中斷;經常檢查負壓系統的閥門;加強射水抽氣器的運行調整和日常維護,保證其抽氣效率,在其法蘭處不應有松動現象,同時考慮到季節變化會導致抽氣器工作環境溫度上升較大,直接影響其工作效果,可考慮改用受外界溫度影響較小、維護簡單的水環真空泵或者利用工業水溫度較低的優勢對原抽氣器的循環水入水口加裝水溫控制裝置。

3.3、清洗受熱面

當需要強化一個傳熱過程時首先判斷哪一個傳熱環節的分熱阻最大。在凝汽器中,由于管壁兩側的熱阻都比較小,因此不能忽略管壁熱阻。污垢熱阻有時會成為傳熱過程的主要熱阻,須給與足夠的重視,一般講管壁兩側的對流換熱熱阻均在2×10-4 m2·℃/W 以下,而經過處理的冷卻水水垢熱阻可達2×10-4 m2·℃/W,針對這個分熱阻采取強化措施,收效最顯著。運行中對循環冷卻水采用經過嚴格預處理的工業水,同時合理安排清洗周期是保證控制污垢熱阻的有效手段。由于凝汽器冷卻面結垢對真空的影響是逐步積累和增強的,因此判斷凝器冷卻面是否結垢時,應與冷卻面潔凈時的運行數據作比較,結垢可使凝汽器的阻力損失增大。因此,在加強對凝汽器運行監視時,運行人員要及時比對其運行數據,查驗循環水溫升大小,當凝汽器銅管結有硬垢,溫升數值較冷卻面潔凈時降低過多或真空下降已無法維護正常運行時,則需及時進行清洗。清洗后可大大提高傳熱系數,安全性及經濟性大為提高,一般真空可提高3%左右。

3.4、降低冷卻水溫

冷卻水溫越低,冷卻水從凝汽器中帶走的熱量越多,據測算:水溫下降5℃,凝汽器真空可提高1%左右,而水溫冷卻主要取決于冷卻塔的工作狀況,通常進水量應與冷卻塔型號相適應,過大達不到預定冷效,過小配水不均影響冷效。冷卻塔中水流與空氣通過逆流熱交換而降低水溫,當循環水量低于塔的銘牌參數時,冷卻塔的淋水密度減小而風量基本未變,冷卻后的水溫就比銘牌參數低。考慮到客觀限制因素,結合目前該廠的實際,我們可以從兩方面入手來解決降低冷卻水溫的措施:一是,由于飛散及蒸發損失,冷卻補充用水是較大的,及時科學合理調整該廠設備所消耗工業水循環水的流量分配,加大水塔冷水的補充是保持冷卻塔有效降溫的重要方面。同時應定時檢查冷卻塔內的分配管是否正常旋轉,出水是否順暢,填料層是否有污垢等等。這些因素都直接影響水的再分布均勻性,影響其散熱大小。

預熱通過每年清洗墊料,真空可恢復1%~3%;二是技改該廠閑置的水交換器,通過控制二級泵站來的工業水來調節凝汽器冷卻循環水入水溫度,這樣即使在炎熱的夏季,也可提高真空2%~3%。

3.5、循環水泵的經濟調度

改變冷卻水量,可改變吸熱量,雖然隨著水量的增加,真空可逐步提高,但受水溫限制,冷卻水流量調到最大,僅是加重循環水泵的耗電量,對真空提高影響甚微。從節電的方面看,運行人員應根據外界環境溫度及循環水溫度合理調整循環水流量,確定其經濟水量。該廠每臺機組配置了2 臺同型號的循環水泵,根據冷卻循環倍率的要求,最高開2臺,最低開1 臺,出口配碟閥(全開關全操作),依據不同季節和機組功率的變化調節水量,同時對循環泵加裝變頻裝置適時調整循環泵的出力即可達到節電效果。

4、結語

凝汽器的運行情況、狀態和真空系統的嚴密程度決定了凝汽器的真空度。減小凝汽器換熱面的蒸汽負荷、循環水的進口溫度,提高循環水量、保持冷卻表面的清潔程度和真空系統的嚴密性,可降低排氣壓力,提高真空度,增加蒸汽的汽機內部有效焓降,從而達到節能降耗的目的。