基于PLC的調(diào)節(jié)閥控制器研究

介紹了調(diào)節(jié)閥及PLC的基本工作原理,通過對調(diào)節(jié)閥控制系統(tǒng)進行分析,應(yīng)用西門子S7-300PLC實現(xiàn)了對調(diào)節(jié)閥的自動控制。

1、引言

調(diào)節(jié)閥主要用于電站系統(tǒng)調(diào)節(jié)自動化過程控制領(lǐng)域中的介質(zhì)流量、壓力、溫度、液位等工藝參數(shù),通過應(yīng)用PLC來實現(xiàn)調(diào)節(jié)閥的自動控制,進而實現(xiàn)維護電站系統(tǒng) 的正常運行。2、調(diào)節(jié)閥簡介

2.1、調(diào)節(jié)閥的概述及構(gòu)成

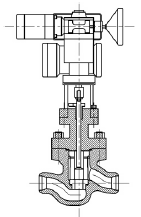

調(diào)節(jié)閥又稱控制閥(ControlValve),它是過程控制系統(tǒng)中用動力操作去改變流體流量的裝置。根據(jù)自動化系統(tǒng)中的控制信號,自動調(diào)節(jié)閥門的開度,從而實現(xiàn)介質(zhì)流量、壓力、溫度和液位的調(diào)節(jié)。調(diào)節(jié)閥由執(zhí)行機構(gòu)和閥組成見圖1。執(zhí)行機構(gòu)起推動 的作用,閥起調(diào)節(jié)流量的作用。

圖1 電動調(diào)節(jié)閥

2.2、調(diào)節(jié)閥的工作原理

根據(jù)流體力學可知,調(diào)節(jié)閥是一個局部阻力可以變化的節(jié)流元件。對不可壓縮流體,調(diào)節(jié)閥的流量

式中,Q-流量;Kv-流量系數(shù);△P-閥門前后壓差;V-閥門介質(zhì)比容;α-流量裕度系數(shù)。

此公式用于在節(jié)流部位的雷諾數(shù)Re>105,并且無閃蒸和閥門無過渡管接頭的情況,其中流量系數(shù)Kv值與閥門的流通能力和節(jié)流面積有關(guān),不同的閥門對應(yīng)不同的Kv值。調(diào)節(jié)器輸出信號控制閥門的開或關(guān),可以改變閥門的Kv值,從而改變被調(diào)介質(zhì)的流量。

2.3、調(diào)節(jié)閥的流量特性

調(diào)節(jié)閥的流量特性是指被調(diào)介質(zhì)流過調(diào)節(jié)閥的相對流量與調(diào)節(jié)閥的相對開度之間的關(guān)系。

調(diào)節(jié)閥流量特性包括理想流量特性和工作流量特性。理想流量特性是指在調(diào)節(jié)閥前后壓差固定不變情況下的流量特性有直線、等百分比、拋物線及快開4種特性。

在實際系統(tǒng)中,閥門兩側(cè)的壓力降并不是恒定的,使其發(fā)生變化的原因主要有兩個方面:①由于泵的特性,當系統(tǒng)流量減少時由泵產(chǎn)生的系統(tǒng)壓力增加;②當流量減少時,盤管上的阻力也減少,導致閥門壓力較大。因此調(diào)節(jié)閥前后的壓差通常是變化的,在這種情況下,調(diào)節(jié)閥相對流量與相對開度之間的關(guān)系,稱為工作流量特性。

3、基于PLC的調(diào)節(jié)閥控制

3.1、PLC的編程語言STEP7是S7-300PLC的編程軟件

梯形圖、語句表和功能圖是標準的STEP7軟件包配備的3種基本編程語言,這3種編程語言可以在STEP7中相互轉(zhuǎn)換。

3.2、模擬量閉環(huán)控制系統(tǒng)的組成

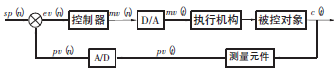

典型的PLC模擬量單閉環(huán)控制系統(tǒng)原理如圖2所示。

圖2 PLC模擬量閉環(huán)控制系統(tǒng)原理

在模擬量閉環(huán)控制系統(tǒng)中,被控量c(t)(例如壓力、溫度、流量、轉(zhuǎn)速等)是連續(xù)變化的模擬量,大多數(shù)執(zhí)行機構(gòu)(例如晶閘管調(diào)速裝置、電動調(diào)節(jié)閥和變頻器等)要求PLC輸出模擬信號mv(t),而PLC的CPU只能處理數(shù)字量。c(t)首先被測量元件(傳感器)和變送器轉(zhuǎn)換為標準的直流電流信號或直流電壓信號pv(t),例如4~20mA,1~5V,PLC用A/D轉(zhuǎn)換器將它們轉(zhuǎn)換為數(shù)字量pv(t)。

模擬量與數(shù)字量之間的相互轉(zhuǎn)換和PID程序的執(zhí)行都是周期性的操作,其間隔時間稱為采樣周期Ts。各數(shù)字量括號中的n表示該變量是第n次采樣時的數(shù)字量。

圖中的sp(n)是給定值,pv(n)為A/D轉(zhuǎn)換后的反饋量,誤差ev(n)=sp(n)-pv(n)。

D/A轉(zhuǎn)換器將PID控制器輸出的數(shù)字量mv(n)轉(zhuǎn)換為模擬量(直流電壓或直流電流)mv(t),再去控制執(zhí)行機構(gòu)。

3.3、控制系統(tǒng)設(shè)計思想

首先對調(diào)節(jié)閥控制系統(tǒng)進行分析,電容式壓力傳感器實時傳輸壓力信號送入PLC,PLC先經(jīng)過硬件組態(tài)再進行編程,將程序載入PLC,程序的執(zhí)行將傳感器傳來的信號轉(zhuǎn)換成為對調(diào)節(jié)閥閥位開度的控制指令,最終實現(xiàn)對管道內(nèi)部壓力的控制。

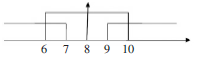

如圖3所示,系統(tǒng)規(guī)定壓力設(shè)定值為8kPa,在實際工廠的環(huán)境中,管道內(nèi)部壓力允許在一定范圍內(nèi)變化,所以以設(shè)定值為中心加入一個范圍,令閾值為1kPa,確定管道正常的壓力范圍,即7~9kPa。當測量元件測出管道壓力大于9kPa時,信號經(jīng)PLC后輸出一個使調(diào)節(jié)閥電動執(zhí)行機構(gòu)閥門開度減小的指令;反之,當測出壓力小于7kPa時,PLC輸出一個使調(diào)節(jié)閥電動執(zhí)行機構(gòu)開度開大的指令;而管道壓力處于7~9kPa時,調(diào)節(jié)閥電動機構(gòu)處于靜止狀態(tài)。

圖3 調(diào)節(jié)閥控制系統(tǒng)原理

3.4、PLC控制系統(tǒng)的一般步驟

可編程控制器應(yīng)用系統(tǒng)設(shè)計與調(diào)試的主要步驟如下:深入了解和分析被控對象的工藝條件和控制要求;確定I/O設(shè)備;選擇合適的PLC類型;分配I/O點;設(shè)計應(yīng)用系統(tǒng)梯形圖程序;將程序輸入PLC;進行軟件測試;應(yīng)用系統(tǒng)整體調(diào)試。

3.5、PLC的硬件組態(tài)

硬件組態(tài),就是使用STEP7對SIMATIC工作站進行硬件配置和參數(shù)分配。所配置的數(shù)據(jù)以后可以通過“下載”傳送到PLC。硬件組態(tài)的條件是必須創(chuàng)建一個帶有SIMATIC工作站的項目。

3.6、連接電路

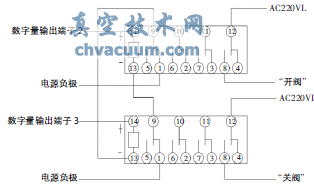

連接外接電路時,兩個繼電器分別與調(diào)節(jié)閥點動執(zhí)行機構(gòu)的接點“開閥”“、關(guān)閥”相連接,為使實現(xiàn)互鎖功能,需要將兩個繼電器互連:如圖4電路圖,兩個繼電器中的觸點13 均與另一個繼電器的觸點9相連,再經(jīng)過觸點1接出。

圖4 中間繼電器線路圖

互鎖功能的實現(xiàn):

(1)當繼電器1接通時,繼電器1的觸點14、13與繼電器2的觸點9、1形成回路,此時繼電器1正常工作,觸點9、1斷開,繼電器2的觸點13、14所在回路無法接通,導致繼電器2無法接通。

(2)同理,當繼電器2接通時,此時繼電器1無法接通。

在設(shè)置了軟、硬件互鎖之后,“開閥”與“關(guān)閥”不會同時出現(xiàn),有效的為電動執(zhí)行機構(gòu)提供了安全保護。

3.7、系統(tǒng)調(diào)試

在完成程序編程和連接外部電路之后,需要對系統(tǒng)進行調(diào)試,在SIMATICManage界面中,將BLOCKS中所有的塊及Systemdata點擊下載將其一起下載到PLC中,然后接通電路,調(diào)節(jié)電阻箱模擬傳感器向PLC輸入信號,通過變量監(jiān)視窗口可以觀察到,在壓力的各個范圍內(nèi)相應(yīng)的開閥、關(guān)閥和點動指令的執(zhí)行。調(diào)試完畢后,經(jīng)檢驗程序邏輯正確,運行正常,實現(xiàn)了對調(diào)節(jié)閥的自動控制,達到了預期的目的。

4、結(jié)語

基于PLC的調(diào)節(jié)閥控制系統(tǒng)設(shè)計,通過對調(diào)節(jié)閥控制系統(tǒng)進行分析,依據(jù)與S7-300PLC相連的壓力傳感器傳回的參數(shù)信號,采集控制系統(tǒng)中所需要的數(shù)據(jù)量,通過PLC的編程實現(xiàn)對系統(tǒng)中壓力實時的監(jiān)控,并調(diào)節(jié)參數(shù)的波動范圍在允許的范圍之內(nèi),維護電廠的正常運行。