液化天然氣用超低溫增壓調(diào)節(jié)閥密封結(jié)構(gòu)設(shè)計(jì)

介紹了一種液化天然氣用超低溫增壓調(diào)節(jié)閥的工作原理、材料選用、密封結(jié)構(gòu)改進(jìn)和加工處理工藝。

1、概述

液化天然氣(LNG) 是一種比較安全、高效、清潔和低污染的能源。在LNG 生產(chǎn)到消費(fèi)的整個(gè)流程中,超低溫增壓調(diào)節(jié)閥(簡(jiǎn)稱調(diào)節(jié)閥-下同) 有著重要的作用。目前,進(jìn)口的調(diào)節(jié)閥供貨周期長(zhǎng),價(jià)格昂貴,配件短缺,使國(guó)內(nèi)LNG 行業(yè)的發(fā)展受到制約。本文介紹一種根據(jù)需要研制的公稱壓力2MPa,公稱直徑DN12mm,適應(yīng)工況溫度-196℃的調(diào)節(jié)閥。

2、液化天然氣用超低溫增壓調(diào)節(jié)閥的工作原理

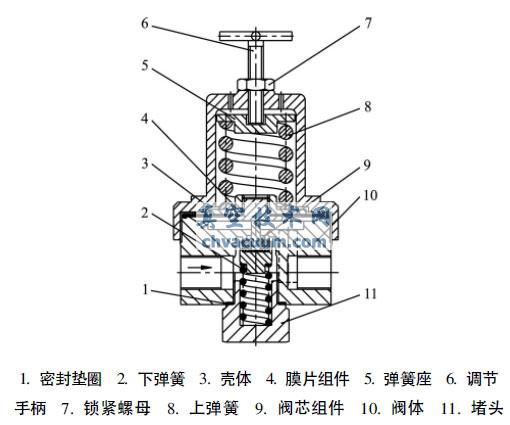

調(diào)節(jié)閥主要是由閥體、殼體、閥芯組件、彈簧和膜片組件等零部件組成(圖1) ,用于LNG系統(tǒng)自增壓,使系統(tǒng)內(nèi)的壓力保持在設(shè)定值范圍內(nèi),處于常閉狀態(tài)。當(dāng)LNG 儲(chǔ)存罐內(nèi)隨著介質(zhì)消耗,罐內(nèi)壓力逐漸降低到某一設(shè)定值時(shí),調(diào)節(jié)閥開啟,介質(zhì)通過調(diào)節(jié)閥進(jìn)入儲(chǔ)存罐內(nèi)使壓力升高。當(dāng)壓力升高至設(shè)定值時(shí),調(diào)節(jié)閥關(guān)閉,增壓停止。

圖1 超低溫增壓調(diào)節(jié)閥

調(diào)節(jié)閥通過調(diào)節(jié)手柄壓縮上彈簧,使上彈簧作用在膜片組件上的力與出口介質(zhì)壓力作用在膜片組件上的力達(dá)到平衡。當(dāng)出口壓力值低于設(shè)定值時(shí),上彈簧作用在膜片組件上的力大于出口介質(zhì)壓力作用在膜片組件上的力,在壓差力的作用下閥芯組件打開,介質(zhì)由進(jìn)口進(jìn)入系統(tǒng),使系統(tǒng)內(nèi)的介質(zhì)壓力增高。當(dāng)系統(tǒng)內(nèi)的介質(zhì)壓力增高到某一設(shè)定值時(shí),出口介質(zhì)作用在膜片組件上的力大于上彈簧作用在膜片組件上的力,膜片組件向上運(yùn)動(dòng),與閥芯組件分開,閥芯組件在下彈簧力作用下關(guān)閉閥門。

3、液化天然氣用超低溫增壓調(diào)節(jié)閥的結(jié)構(gòu)特性

3.1、工藝與選材

調(diào)節(jié)閥內(nèi)部主要零部件在承受持久或瞬間很大溫度變化而引起的應(yīng)力及壓力和溫度交變下的各種載荷作用力時(shí),不應(yīng)出現(xiàn)明顯的彈塑性變形,所以,其閥體和殼體等零件選用HPb59-1-Y2,密封墊圈選用QSn6.5-0.1-Y,閥芯組件和膜片組件中的密封材料選擇PTFE,彈簧選擇低溫不銹鋼彈簧鋼絲06Cr19Ni10。

為了防止閥門零件在低溫工況下應(yīng)力集中產(chǎn)生脆性破壞,零件加工過程中避免尖角出現(xiàn),棱邊需進(jìn)行圓滑倒鈍。零件在低溫工況下容易產(chǎn)生變形,閥體、殼體等零件在精加工前必須進(jìn)行深冷處理,浸泡在液氮中,待零件溫度達(dá)到- 196℃后,保溫2 ~4h,自然恢復(fù)到室溫。重復(fù)循環(huán)兩次,以消除相變引起的零件體積變化影響,防止閥門泄漏。

3.2、密封結(jié)構(gòu)改進(jìn)

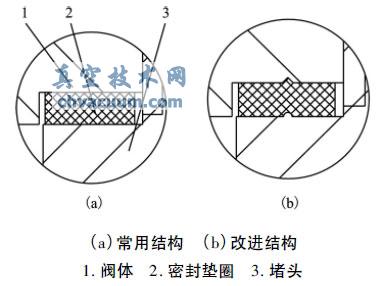

調(diào)節(jié)閥密封常用平端面結(jié)構(gòu)。由于各零件材料不同,材料熱脹系數(shù)、零件承受熱載和零件所處約束條件的差別,導(dǎo)致零件收縮量存在差別。在超低溫工況環(huán)境下,由于密封零件材料的收縮量不同,導(dǎo)致閥門產(chǎn)生泄漏。針對(duì)在低溫工況下調(diào)節(jié)閥泄漏問題,對(duì)其端面密封結(jié)構(gòu)做了改進(jìn)。

在閥體端面加工一個(gè)小的V形槽,在堵頭與密封墊圈接觸的平面上加工一個(gè)小的凸臺(tái),在擰緊力的作用下,堵頭端面的小凸臺(tái)擠壓密封墊圈,密封墊圈產(chǎn)生變形填充閥體端面的V 形槽,密封結(jié)構(gòu)可靠性能高(圖2) 。

圖2 端面密封

通過改進(jìn)密封結(jié)構(gòu)和零件加工工藝優(yōu)化,取得了很好的密封效果,通過30 000 次的壽命試驗(yàn),調(diào)節(jié)閥的漏率滿足產(chǎn)品密封性能要求。

4、結(jié)語

LNG 超低溫增壓調(diào)節(jié)閥門在低溫工況環(huán)境下密封可靠,漏率滿足要求。經(jīng)過壽命試驗(yàn),驗(yàn)證了改進(jìn)結(jié)構(gòu)和工藝優(yōu)化的合理性,保證了產(chǎn)品在特殊工況下使用的可靠性。