真空自耗電弧爐用Φ720mm坩堝的優化和改進

真空自耗電弧爐是生產鈦及鈦合金鑄錠的主要設備。坩堝是真空自耗電弧爐必不可少的部件,是真空自耗電弧爐重要的組成部分。坩堝筒體材料的性能和坩堝結構不僅影響到坩堝的壽命,亦對生產效率和生產成本產生巨大影響。本文就8 t 真空自耗電弧爐用Φ720 mm×3000 mm 坩堝的失效原因做了分析,提出了優化方案及改進方法。

1、坩堝在真空自耗電弧爐中的功能

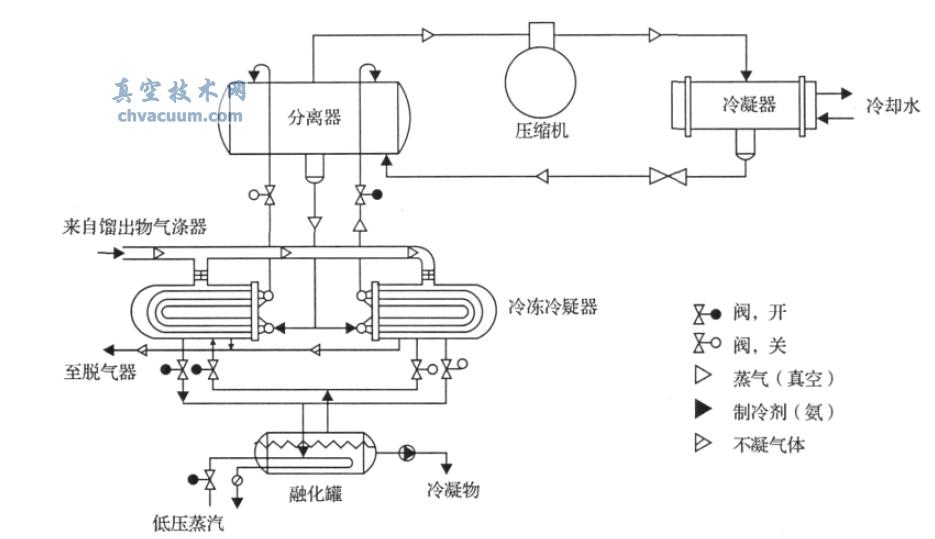

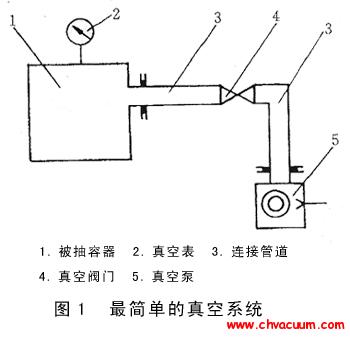

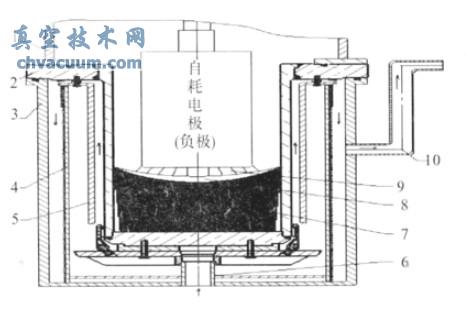

坩堝放置在真空自耗電弧爐的熔化站內,自耗電極作為負極,坩堝作為正極。熔點為1685℃左右的鈦及鈦合金在坩堝內被溫度為4700℃左右的電弧熔化,在重力作用下,熔滴落入熔池內,在外壁通有10 m/s~25 m/s 的流速、5 mm~10 mm厚的冷卻水層的坩堝內冷凝結晶成為鑄錠。熔化站的結構如圖1 所示。

由以上可知,鈦鑄錠生產對坩堝有以下的要求:

(1) 坩堝筒體不能與高溫下的液態鈦及合金相互粘連或者發生化學反應;

(2) 坩堝整體必須有一定的強度、剛度,滿足承載鑄錠重量并與熔化站相關部件匹配的功能;

(3) 坩堝筒體必須有良好的導熱性和導電性,滿足坩堝做為熱量交換器的功能和充當自耗電弧爐正極所具有的導電功能;

(4) 坩堝筒體材料具有優良的抗高溫蠕變性能和較高蠕變強度,熱變形小,易于生產和制造;

(5) 便于裝料和脫錠,拆裝維修方便。由于紫銅具有上述前三項的特點,坩堝筒體材料一般選用紫銅T2。

1.爐室; 2.坩堝; 3.熔化站; 4.穩弧水套; 5.隔水套; 6.進水管;7.結晶鑄錠; 8.熔池; 9.電弧; 10.出水管

圖1 真空自耗電弧爐熔化站示意

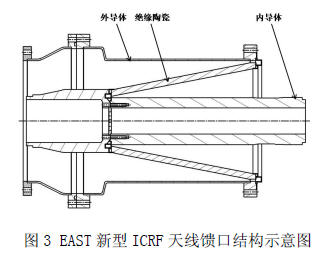

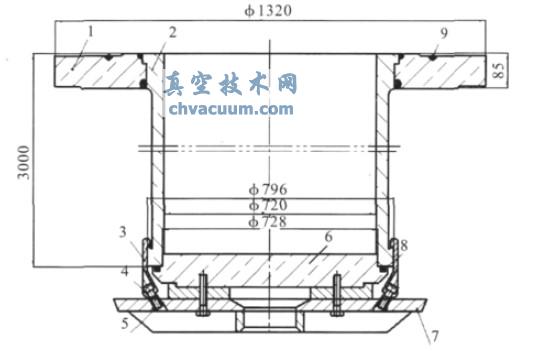

2、典型的坩堝結構

為了便于鈦合金鑄錠的生產,坩堝筒體和底墊的連接為可拆卸式。典型的坩堝結構由法蘭、筒體和銅底墊、托架組件和密封件組成,法蘭和筒體焊為一體,法蘭材料選用硅青銅或紫銅。結構如圖2 所示。

1.法蘭;2.筒體;3.掛鉤;4.內六角螺栓;5.黃銅螺母;6.坩堝底;7.托架組件;8.底墊用硅膠圈; 9.法蘭用硅膠圈

圖2 典型坩堝結構圖

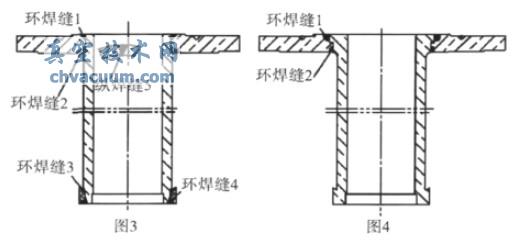

3、坩堝筒體的制造工藝和方法

坩堝筒體制造工藝有兩種。一種采用銅板卷焊法,工序為:板材超聲波探傷→卷板→埋弧焊接→校圓→焊縫X 射線探傷→機械加工→法蘭焊接→精加工→氣密性試驗→入庫,它的結構如圖3所示。另一種筒體采用鍛造法,工序為:毛坯鍛造→機械加工→超聲波探傷→法蘭焊接→精加工→氣密性試驗→入庫,它的結構如圖4 所示。卷焊法的特點是:成本低,焊縫質量要求高,修復余量小,筒體易變形,使用壽命短;鍛造筒體坩堝的特點是:筒體組織均勻性好,修復余量大,焊縫質量要求不高,生產成本高,筒體不易變形,使用壽命長。兩種工藝制造的坩堝,各有各的應用市場。

圖3 卷焊筒體坩堝 圖4 鍛造筒體坩堝

不管哪種工藝生產的坩堝,在使用上它們的共同特點是:冷卻水從托架中心進入,先冷卻銅底墊,再沿坩堝壁從底部高速流到坩堝法蘭根部,再流出熔化站,鑄錠凝固所放出的熱量通過坩堝壁和底墊由冷卻水帶走。

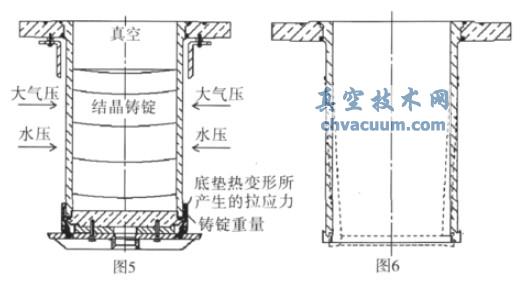

4、坩堝的失效

坩堝的失效包含坩堝筒體的失效和底墊失效兩種形式。如圖5 所示,坩堝內的真空度一般為1.3 Pa~0.13 Pa,坩堝筒體內裝有邊熔化、邊凝固的金屬,坩堝外壁通有入口壓力和入口溫度為一定值,出口溫度有要求的冷卻水。自耗電極在Φ720 mm 坩堝內熔化時,從起弧熔煉開始到鑄錠從坩堝內脫出,大約需要12.5 h。坩堝筒體承受5 t 的鑄錠重量,累計通過坩堝筒體和底墊與冷卻水交換的熱量約為9×10E9 焦耳。在溫度場、水壓、重力的共同作用下,坩堝筒體緩慢收縮,內徑減小長度增加,使用500~700爐后,內徑收縮量可達10 mm~12 mm;坩堝長度最

大可增長15 mm,即產生高溫蠕變。鈦鑄錠凝固后直徑有一定的收縮量,內徑為Φ720 mm 的坩堝,鑄錠從坩堝脫出后,直徑約為709 mm。當坩堝筒體局部的收縮量接近11 mm,脫錠時,鑄錠就和坩堝壁之間存在摩擦,坩堝壁上就出現劃痕,熾熱的鑄錠和坩堝之間的摩擦,造成坩堝局部筒體壁厚度尺寸減小。當坩堝局部的收縮量大于11 毫米時,鑄錠就無法從坩堝內脫出。坩堝筒體下部受熱時間長,與外界交換的熱量多,下部收縮量大于中部、上部收縮量,變形坩堝的筒體呈倒喇叭狀,使用約500~700爐后的坩堝形狀如圖6 中虛線所示。

圖5 坩堝受力簡圖 圖6 坩堝變形示意圖

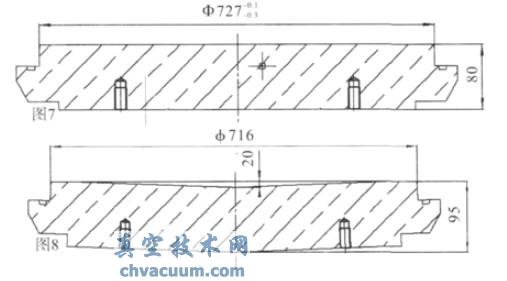

與坩堝配套安裝的銅底墊,上部因受熱而高溫,下部因冷卻而與上部產生溫差,生成垂直向上的熱應力,銅底墊產生垂直向上的形變。熱應力通過掛鉤傳遞到坩堝底部凸臺和黃銅螺母上,使坩堝底部收縮變形加劇;底墊從中心部位到圓周邊緣部位存在溫差,上面和下面之間存在溫差,這兩種溫差產生的熱應力使底墊直徑收縮,高度增加,底墊的徑向收縮變形使底墊與坩堝的配合間隙增大,單邊間隙累積達到2 mm~3 mm左右時,液態的鈦合金流入坩堝筒體與底墊間的間隙中,凝固后將銅底墊包裹,鑄錠無法和底墊脫離,此時底墊已徹底失效。

圖7 正常銅底墊 圖8 失效的銅底墊

5、坩堝筒體材料的優化

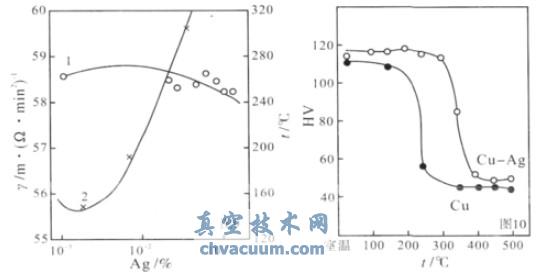

從前面的分析可知,坩堝失效的主要原因是高溫蠕變。高溫蠕變與筒體的材料性能相關,要減少坩堝的變形,首先要改變坩堝筒體的材料,選用抗蠕變性能優良的材料是延長其使用壽命的首要措施。下面兩圖分別是含銀量對銅導電、軟化溫度的影響曲線和純銅、銀銅的軟化曲線。

1.導電系數; 2.軟化溫度退火1H,冷加工率60%

圖9 銀對銅的導電系數和軟化溫度的影響 圖10 Cu—0.15Ag 的軟化曲線

純銅中加入銀后,銅的機械性能、物理性能都發生了改變,銀顯著的提高銅的再結晶溫度和蠕變強度。純銅的軟化溫度為230℃左右,而銀銅的軟化溫度可達到350℃。目前,我們已改用銀銅作為筒體材料,取得了較好的使用效果。據資料介紹的國外坩堝用材料,主要應用CuAg 合金、CuZr 合金、CuZrCr合金,其共同點是利用這些銅合金的高導電性、高導熱性和較高的抗蠕變性,來提高坩堝的使用壽命。

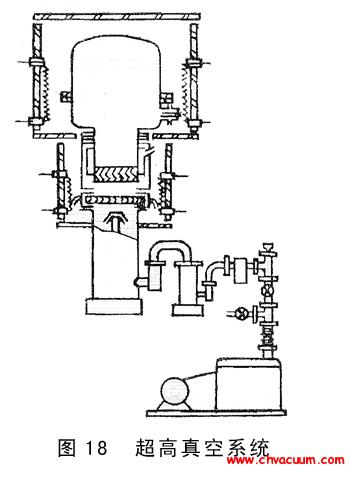

6、坩堝制造工藝和結構的優化

(1) 采用鍛造工藝

由于紫銅優良的導熱性能和液態下良好的流動性、吸氣性和氧化性,較大的線膨脹系數,焊接中易出現裂紋、氣孔,增加了卷焊坩堝縱焊縫的焊接難度;使用過程中,筒體的鍛造組織和焊縫的鑄態組織性能差異較大,鑄態組織首先產生收縮變形;坩堝底部凸臺部分的焊接結構,因承受鑄錠重量和底墊熱變形的拉應力,產生收縮變形。在底部密封面劃傷、變形等受損的情況下,因有焊縫,修復方法方式受限制。而鍛造坩堝因兩道環焊縫在上部法蘭處,法蘭是從筒體底部套裝,利用筒體處的止口固定法蘭,承受鑄錠重量,所以,焊縫僅起密封作用,而不承受鑄錠、筒體重量,焊縫質量要求不高。鍛造坩堝筒體組織致密,變形均勻,因此,采用鍛造工藝,可以提高坩堝的使用壽命。

(2) 增加坩堝的壁厚尺寸,提高坩堝筒體的強度承載5 t 鑄錠的坩堝壁厚一般為20 mm~25 mm。現將坩堝的壁厚增加到為30 mm,實踐證明,坩堝壁加厚,增加了筒體的抗變形能力,而對鑄錠的冷卻影響是微乎其微的;其次,在坩堝筒體收縮影響到出錠的情況下,可采用車內孔的方式,恢復內孔的幾何尺寸和圓柱度,使筒體上、中、下尺寸一致,而不影響到坩堝的安全性。增加坩堝壁厚,可增加坩堝修復次數。

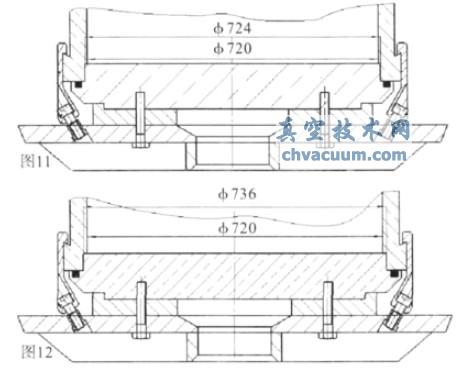

圖11 底墊和坩堝未改進前的配合尺寸 圖12 底墊和坩堝改進后的配合尺寸

(3) 改變坩堝和底墊之間的裝配尺寸原設計坩堝底部與底墊的直徑差為4 mm,單邊為2 mm,在底墊直徑收縮累積4 mm 后,液態金屬就能夠流入兩者的間隙中造成底墊的失效。現改為兩者直徑差為16 mm 單邊8 mm,則需要底墊單邊收縮到8 mm 后,底墊才能失效。一支Φ720 mm的坩堝,每年按生產400 個鑄錠計算,改進后可節約5-7個底墊。

(4) 降低坩堝筒體底部和底墊連接螺栓的之間預緊力,減少坩堝筒體底部的變形坩堝筒體和底墊是通過12 個M16 的不銹鋼螺栓和鋁青銅螺母等部件連接起來的。按國際標準,M16 的螺栓與螺母間的預緊力矩為198 NM,坩堝是放置在熔化站法蘭上的,坩堝法蘭承受鑄錠重量和坩堝筒體、底墊、托架組件的重量,降低螺栓的預緊力,可將底墊產生的熱應力轉化為螺栓、鋁青銅螺母的變形,從而減少坩堝底部的變形,通常在裝爐過程中,兩個操作人員,用兩把力矩扳手,將力矩調整到100 NM即可。削弱、降低底墊的剛性,也是減少底墊變形和坩堝變形的一種方法。

(5) 坩堝內孔設計錐度,上部和底部直徑差5 mm~10 mm,解決坩堝在使用中因底部收縮量大于中部收縮量而使鑄錠無法脫出的問題。鈦鑄錠屬于毛坯件,一個成品鑄錠,需經過一次、二次、甚至三次熔煉,鑄錠尺寸公差一般可達±5 mm,坩堝帶錐度,上部小,下部尺寸大,有助鑄錠從坩堝內脫出,也延長了坩堝的使用壽命。

7、結論

采用以上措施后,坩堝使用爐次提高了近1/3,達到1000 爐左右,每年為公司節約了幾十萬的模具采購費用,說明改進、優化的方法是有效、可行的。