真空自耗電弧爐真空系統的檢漏

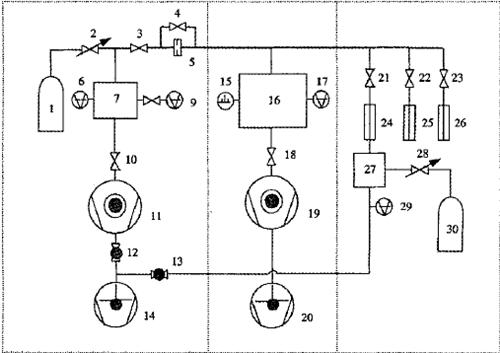

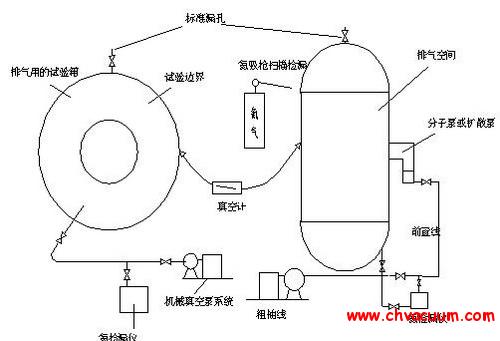

一個配置科學、合理的真空系統, 不僅要求抽空時間( 從泵啟動到達工藝所要求的真空度) 短, 而且要求真空系統有較好的氣密性, 有生產工藝所允許的最大漏率。實際生產中, 爐室的體積是固定的, 因而, 漏率是按每分鐘爐內壓力變化量變化來計算的。如圖2所示, 當閥V01 、V02 閥關閉后, 真空爐室壓力在一分鐘內的變化量就是爐室的漏率。不同的金屬熔煉工藝, 有著不同的漏率, 對于鈦及鈦合金, 漏率0.13 Pa/min 以下, 是能夠滿足工藝需要的。

檢漏的目的, 在于發現真空爐室和真空系統的漏氣點, 及時處理漏點, 處理的結果: 一方面, 使爐室的漏率控制在工藝所允許的范圍內; 另一方面, 使真空管道、真空閥門及真空泵的漏氣點得以消除, 提高了真空系統的抽氣速率, 縮短了真空爐室的抽空時間。任何一個真空系統, 漏氣是絕對的, 不漏是相對的, 這是因為:

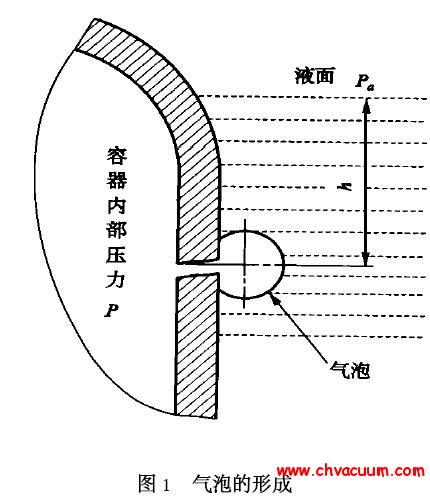

(1) 真空管道、閥門之間存在著可拆卸的連接, 連接之間用丁晴橡膠作為密封件的; 爐室存在運動部件, 運動部件與爐室之間存在動密封。隨著使用時間的延長, 密封橡膠必然要老化, 其密封可靠性要降低。

(2 ) 金屬管道之間存在著焊縫, 鈦在熔化過程中有氯氣放出,不能排除氯氣對焊縫的腐蝕,從而引起有腐蝕的氣體環境, 焊縫的失效。

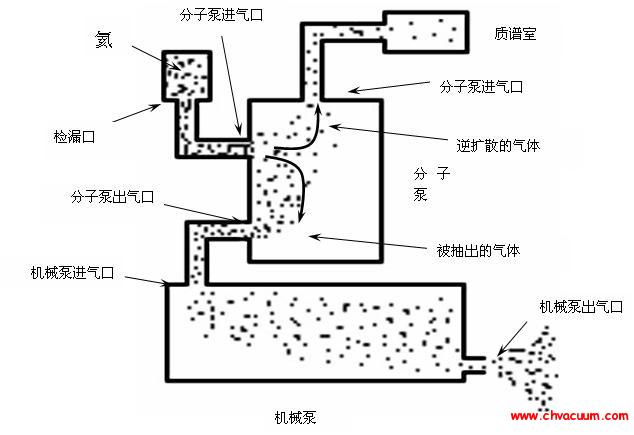

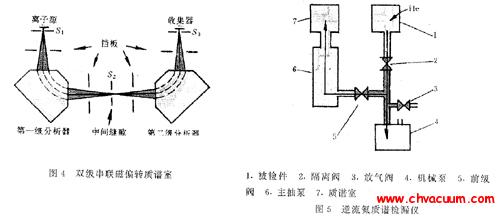

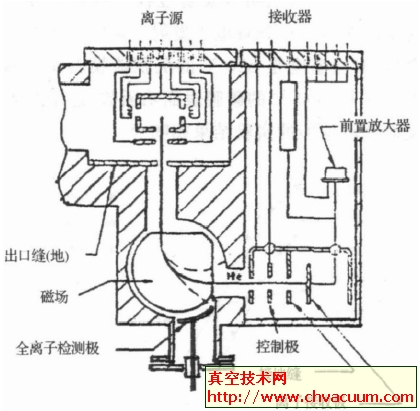

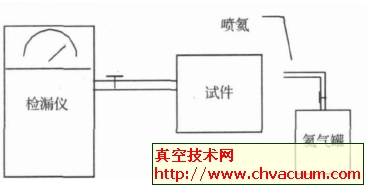

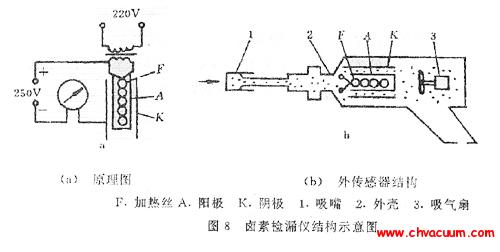

目前, 用于檢漏最為普及的儀器是氦質譜檢漏儀。它具有性能穩定、靈敏度高的特點。氦在大氣中含量少( 僅二十萬分之一) ,離子質量與其它氣體離子質量相差很大,不易受干擾,不會錯判。適用于大漏率、真空衛生較差的真空系統的檢漏, 其靈敏度可達1×10- 10~1×10- 12 Pa M3/ s。

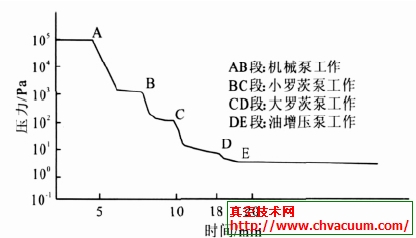

典型的真空系統的抽空爐室壓力曲線

在真空系統工作過程中, 首先啟動的是油封式機械泵, 在爐室壓力達到3×103 Pa時, 再啟動小羅茨泵, 當爐室壓力達到1×102 Pa 時,啟動大羅茨泵。在爐室壓力達到10 Pa 時, 啟動油增壓泵( 油增壓泵需提前抽空和預熱) 。直至壓力達到0.1Pa 左右, 在測定爐室漏率小于工藝所允許的數值后, 即可起弧生產了。爐室壓力的變化如圖3 所示。在正常情況下, 電弧爐抽空時間是一定的, 爐室的漏率是一定的, 當真空系統存在漏點時, 它的抽空時間變長, 若爐室漏率增大, 則爐室存在著漏點; 若爐室漏率無變化,則真空管道或真空泵存在漏點或真空泵有故障, 需用檢漏儀檢漏, 找到漏點, 處理漏點, 若無漏點, 則是真空泵抽氣效率降低, 需檢修、更換真空泵。

圖:典型的電弧爐抽空壓力曲線