淺析真空自耗電弧爐錠子斷面形狀與電氣控制的關系

文章結(jié)合某單位現(xiàn)場實際生產(chǎn)過程中出現(xiàn)的不同形狀的錠子斷面,研究了真空電弧爐錠子斷面形狀與冷卻水溫、坩堝比、穩(wěn)弧電流、電弧長度之間的關系。分析了不同形狀的錠子斷面形成的原因,提出了合理的電氣參數(shù),并通過工程實驗對分析結(jié)果進行了實際驗證。從而在某種程度上避免了不合理的錠子斷面對整個產(chǎn)品質(zhì)量及生產(chǎn)安全性造成的潛在威脅。

目前,在我國鈦及鈦合金等稀貴金屬的熔煉和澆鑄中使用最廣泛的設備主要是以化錠為目的的真空自耗熔煉爐和以澆鑄模型件為目的的真空澆鑄凝殼爐。無論是真空自耗熔煉爐還是凝殼爐在其工作過程中熔煉階段是必不可少的環(huán)節(jié)。此工作階段中由于各種因素的影響,錠子斷面可能會呈現(xiàn)不同的形狀,同時不合理的斷面形狀會影響操作人員對弧壓的判斷,進而對熔煉設備及操作人員帶來潛在的威脅,處理不當將造成重大的安全事故。真空技術網(wǎng)(http://shengya888.com/)認為如何有效的控制各種電氣參數(shù)(弧長、弧壓、穩(wěn)弧電流)及物理參數(shù)(冷卻水溫、坩堝比等)來防患于未然顯得尤為重要。

本文結(jié)合某單位實際生產(chǎn)過程中出現(xiàn)的不同形狀的錠子斷面,分析影響錠子斷面形狀的[1]因素及其與電氣控制的關系。

1、直流電弧爐工作過程及電氣控制要求

直流電弧熔煉通常分3 個階段完成,即起弧、熔煉、補縮或澆鑄階段。系統(tǒng)具體的工作過程為:在爐內(nèi)真空度滿足要求的前提下系統(tǒng)投入運行,當給正負極加上直流電源時,作為負極的金屬棒與水冷銅坩堝底部的起弧料觸發(fā)起弧。隨著電弧的正常觸發(fā)和電流的迅速增大并達到設定值時,電極末端迅速熔化,坩堝內(nèi)的液態(tài)金屬高度逐漸增加,金屬電極長度逐漸減小,系統(tǒng)則進入真正的熔煉階段[1]。此時對電氣參數(shù)和物理參數(shù)的控制最為重要,適當?shù)目刂七@些參數(shù)將能有效的避免形成不合理的錠子斷面。

首先,要有合適的起弧電壓,其不可太低,亦不可太高。太低時將難起弧也有可能起不了弧,過高時會因熔煉電壓過高,產(chǎn)生爬弧使錠子側(cè)面開始熔化,嚴重時甚至擊穿坩堝。其次,為約束電弧的擴散,需要有合適的穩(wěn)弧電流,穩(wěn)弧電流過大則造成錠子斷面中空熔煉。再次,需要有合適的冷卻水溫,冷卻水溫的高低不會對錠子斷面造成直接的影響,但會影響熔煉電流的大小,從而間接性的影響錠子斷面的形狀。最后,設計熔煉設備時要選取合適的錠子外徑與坩堝內(nèi)徑的比值(俗稱坩堝比),其比值則是影響錠子斷面形狀的關鍵因素之一。

2、影響錠子斷面形狀的因素及其形成原因分析

在實際的生產(chǎn)過程中熔煉錠子斷面一般會出現(xiàn)以下三種形狀:(1)錐形;(2)內(nèi)凹形;(3)平整形由以上分析可以看出影響其斷面形狀的因素大致可以分為四類:一是電氣參數(shù)的控制,主要包括熔煉電流的大小、電弧的弧壓、電弧長度、穩(wěn)弧電流等;二是物理參數(shù)的控制,主要包括真空度、電極桿水壓、坩堝水壓、冷卻水溫、熔化電極直徑與坩堝內(nèi)徑的比值等;三是直流供電系統(tǒng)自身所產(chǎn)生的磁場,由于磁場的作用和電流的電磁力的作用產(chǎn)生的偏弧。四是電弧的發(fā)熱和傳熱。其中最為關鍵的因素有:(1)弧壓的高低;(2)穩(wěn)弧電流的大小;(3)坩堝冷卻水溫的高低;(4) 熔化電極與坩堝電極的比值

影響因素的表現(xiàn)及斷面形狀形成原因分析:

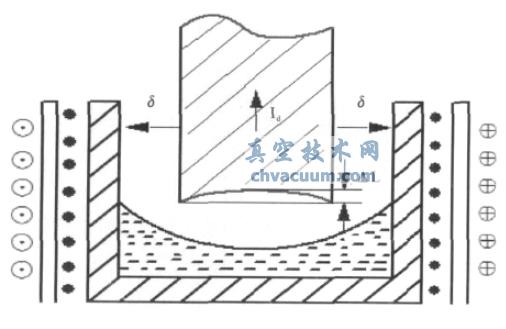

(1)電弧弧壓和弧長的影響圖1 給出了熔煉時電弧斷面分布示意圖,其中Id 為熔煉電流;δ 為錠子外沿與坩堝內(nèi)壁的距離;茌表示穩(wěn)弧線圈周圍磁場磁感線的穿入方向;⊙表示磁感線的穿出方向。圓點表示穩(wěn)弧線圈的橫截面。

圖1 熔煉時電弧分布示意圖

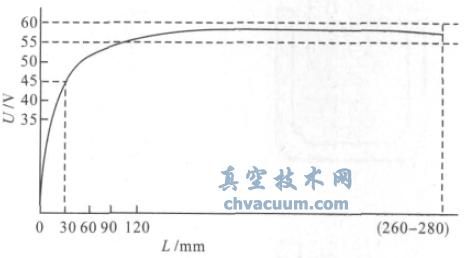

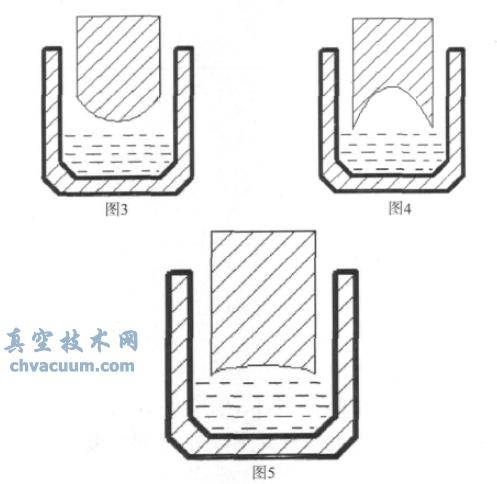

真空直流電弧熔煉過程中熔煉弧壓對熔池與自耗電極(熔煉錠子)間的弧長有直接影響,弧長的變化通常會影響熔化速度和熔池溫度,這是形成各種錠子斷面的關鍵因素。當δ 一定時,如果弧壓過低,則弧長縮短,極易引起短路;但弧壓又不能太高,如果弧壓過高,則弧長拉長,將會引起側(cè)弧、爬弧使得熔煉錠子的邊沿和底端同時熔化,且熔化的速率不一致,導致錠子形成了如圖3 所示的圓弧斷面。此時就需要設備操作人員及時做出調(diào)整,避免擊穿坩堝而造成重大生產(chǎn)事故的危險。從圖2 弧壓與弧長曲線關系可知,弧壓U 在弧長L 較短時兩者之間有明顯的依附關系,當弧長超過一定值后,弧壓的變化趨于一穩(wěn)定值。因此,這就要求直流電弧熔煉應選擇短弧熔煉模式[3]。

圖2 電弧電壓與電弧長度關系曲線圖

(2)穩(wěn)弧電流大小的影響

為防止側(cè)弧的發(fā)生,爐體在設計時一般會在水套的外壁繞上穩(wěn)弧線圈,并且利用物理學中通電導體周圍將產(chǎn)生電磁場這一原理來約束電弧的噴射方向。另外,如圖1 所示電流流過的方向正好與其產(chǎn)生的磁場方向相符合,故可以約束電弧的發(fā)散。當然穩(wěn)弧電流越大,其對電弧的約力就越大,過大的穩(wěn)弧電流將會使電弧集中在電極桿的中心部分,而邊沿的電弧能量相對較少,將會造成斷面的中心部分熔化過快邊沿熔化較慢,出現(xiàn)了空心熔煉的現(xiàn)象,使得ΔL 的值很大,即出現(xiàn)了如圖4 示的內(nèi)凹形斷面。過小的穩(wěn)弧電流有可能在δ 一定時,不足以有效的約束電弧的發(fā)散,使得錠子邊沿受到側(cè)弧的作用同時熔化,勢必也會形成如圖3 所示的錐形斷面。

(3)冷卻水溫及熔煉錠子直徑與坩堝內(nèi)徑比值的影響

熔煉錠子直徑與坩堝內(nèi)徑的比值(俗稱坩堝比)若d 表示熔煉錠子直徑,D 表示坩堝內(nèi)徑,則坩堝比可表示為σ=d/D。在熔化電壓、熔化電流、穩(wěn)弧電流相等的條件下,坩堝比越小即σ 越小,圖1 中所示的δ 越大。由于坩堝外部的水冷套內(nèi)通有不斷循環(huán)的冷卻水,δ 長的空間距離內(nèi)為空氣,從電弧的發(fā)熱和傳熱的角度來看,圖1 中的電弧中心區(qū)的發(fā)熱量起著主導作用。據(jù)相關資料表明電弧中心區(qū)的發(fā)熱量在電弧發(fā)熱總量所占的比例高達96%以上,所以δ 越大,坩堝自身散熱加快[4]。再者,坩堝內(nèi)部通有不斷循環(huán)的冷卻水,進回水的溫差較大。一般冷卻水溫的要求為進口溫度不低于+5℃,而出口水溫不高于60℃。同時為保證爐內(nèi)的真空度,爐體的真空系統(tǒng)不停的抽真空,更加速了δ 空間的散熱速度。由此導致熔煉錠子靠近坩堝邊沿的溫度低,而錠子中心溫度高,引起錠子中心熔化速度快,外壁熔化速度慢,使圖1 中的ΔL 變的很大,導致熔煉錠子斷面形成了如圖4 所示的內(nèi)凹形。

圖3 錐形斷面示意圖 圖4 內(nèi)凹形斷面示意圖 圖5 平整形斷面示意圖

3、工程實驗驗證

為驗證上述的分析,我們對此進行了工程驗證,將配置的熔化電極置于真空自耗爐內(nèi)進行鑄造。其主要熔煉工藝參數(shù)如下:電源系統(tǒng)是由兩臺15 kA 的6 脈波可控整流直流電源并聯(lián)構成的30 kA/50 V 直流電源,真空度為0.13 Pa,熔煉錠子的直徑為Φ300 mm,坩堝內(nèi)徑為Φ405 mm,坩堝比σ 為0.7407,在熔煉過程中把熔煉電流控制在28 kA 的范圍內(nèi),弧壓控制在45 V 左右,坩堝水壓為0.2 MPa~0.4 MPa,冷卻水溫控制在上述建議值范圍內(nèi),經(jīng)過實際的生產(chǎn)環(huán)節(jié)得到了比較理想的如圖5 所示的平整形錠子斷面。此斷面在很大程度上能夠避免側(cè)弧、爬弧現(xiàn)象的發(fā)生,保證了生產(chǎn)的安全性。

4、結(jié)論

(1) 真空電弧熔煉為防止熔煉過程中不合理錠子斷面的出現(xiàn),要求電弧放出能量恒定,一般采用飽和電抗器直流電源,它能使整流器的輸出變的陡降,具有較軟的外特性。

(2) 在眾多影響錠子斷面形狀的電氣參數(shù)中,盡量把電壓控制的得當,使弧長保持在20mm~50 mm的短弧熔煉范圍內(nèi)為最佳。

(3) 坩堝與電極的平均間隙δ 的取值大小必須保證電弧燃燒穩(wěn)定運行。

參考文獻

[1] 李宏. 常用電力電子變流設備調(diào)試與維修基礎[M].北京:科學出版社,2011.

[2] 孫足來,黨哲鵬,楊洪帥,等.真空電弧爐和真空感應爐的研究[J].真空,2008(4):6- 12.

[3] 盧新昌.鑄鈦工業(yè)與機電一體化技術[J].鈦工業(yè)進展,2006(1):38- 41.