溫度和氣體對靜態膨脹法裝置不確定度的影響

溫度影響

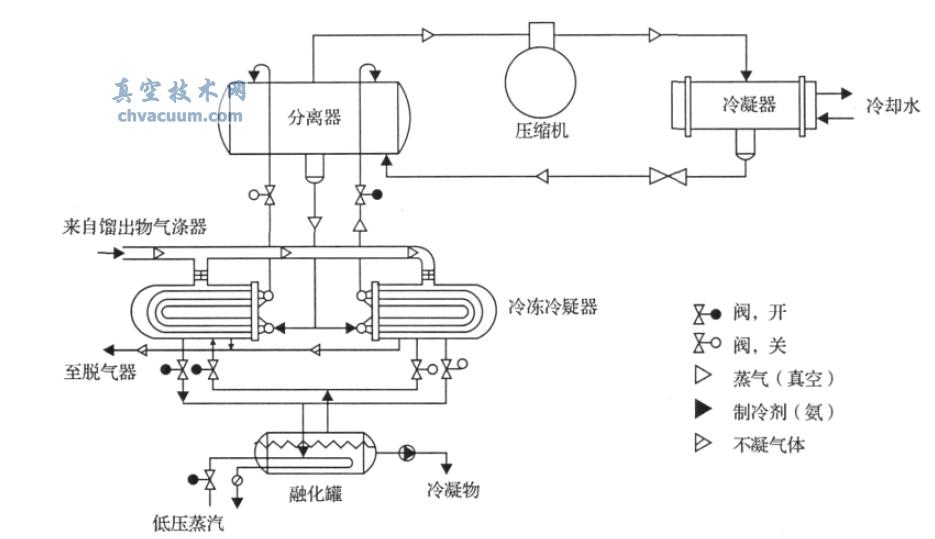

縱向(尤其同一校準室)和橫向(不同體積)都有溫度差異,而且在膨脹過程中,由于膨脹做功,必然會帶來溫度變化。如圖2所示,在50min和300min處分別表示充氣和抽氣過程造成的溫度變化。為此,我們采用實測溫度,并進行溫度修正的方式來降低該項的不確定度。

圖2 氣體膨脹帶來的溫度變化及平衡時間

由于校準室有80L,溫度分布很不均勻,特別縱向梯度有1K以上,會對測量校準室內氣體的平均溫度引入較大的不確定度。為了降低校準室溫度梯度,我們采用了風浴的方式,強制校準室周圍空氣對流,使得校準室溫度梯度降低,經過實驗得到膨脹室垂直方向溫度梯度由原來的0.8℃~1.0℃下降到0.2℃~0.4℃,5支溫度計的測量結果的標準偏差由0.19K 下降到0.05K。如圖3所示,在0時刻是5支溫度計在不同部位的溫差情況,此時開始加風浴,在30min后5支溫度計讀數趨于一致。

圖3 使用風浴后校準室溫度分布

氣體吸附和釋放

靜態膨脹法裝置在高真空下開展校準時,系統的吸放氣效應等因素將是系統偏差和不確定度的主要組成部分,這是靜態膨脹法裝置測量下限受限制的主要原因。

通常用長時間的高溫烘烤才能夠達到所要求的清潔真空,一般的不銹鋼器壁需在450 ℃左右溫度下進行烘烤,時間從幾十小時到數天不等。為了解決這一問題,在加工主機系統的過程中,將兩級膨脹室及連接管路、法蘭都放置于真空爐中經過高溫去氣處理,除去不銹鋼器壁內部過多的氫氣。同時,通過快速降溫沖過臨界點的方法,使得不銹鋼容器表面形成一層硬質結構,能夠有效地阻止氣體通過不銹鋼表面的滲透現象。此后的烘烤,只需要200 ℃就可以達到很好的除氣效果。但是,烘烤后的器壁將形成清潔表面,清潔表面即使形成單分子層也將有非常可觀的氣體被吸附。在一些文獻中表明,對于氮氣來說,觀測不到氣體的吸附作用,這被解釋為:系統在烘烤后的冷卻過程中足以形成單分子層,而不存在清潔表面,這時氮對不銹鋼的粘著幾率可以忽略不計。

對于系統在閥門關閉后復雜的氣體吸附和釋放過程,我們用容器內氣體升壓率來進行衡量。通過80h的升壓實驗,本套系統在常規工作狀態下校準室的升壓率為2×10-9Pa/s 。

其它相關文章: