高溫重油泵機械密封研究

高溫重油泵采用的接觸式波紋管機械密封,由端面摩擦熱導致的流體膜結焦、密封環老化、端面熱裂等使密封在工作狀態下頻繁失效。分析高溫重油泵機械密封的泄漏機理,并對一種“接觸式與非接觸式”組合的雙端面機械密封進行研究,這種機械密封方案可解決高溫重油泵密封失效的問題。

一、前言

在煉油行業中,存在大量的高溫熱油類易燃介質,這類介質包括常、減壓渣油、焦化原料油、催化油漿等,具有高溫、高黏度、低自燃點、高污染性等特性。在輸送高溫重油類介質的機泵中,離心泵應用最為廣泛。這類泵的密封一般采用機械密封,端面之間因介質易結焦使機械密封有可能在顆粒摩擦不穩定狀態下工作,導致密封經常失效,泄漏經常發生。高溫熱油泵迫切需要一種性能優良的密封,滿足環境保護和安全生產的要求。

二、高溫重油泵機械密封失效原因分析

1.機械密封的基本類型

(1)接觸式和非接觸式密封;

(2)內裝式和外裝式機械密封;

(3)內流式和外流式機械密封;

(4)非平衡式和平衡式機械密封;

(5)單端面、雙端面及多端面機械密封。

高溫重油泵機械密封的選用一直是一大難題,例如,催化裂化油漿泵、常壓塔底泵、初餾塔底泵、減壓塔底泵、減壓蠟油泵、延遲焦化的輻射進料泵等。

高溫重油泵的介質具有共同的特點,溫度高,一般在300~400℃;介質黏度大,在300~400℃,運動黏度為12~180mm2/s;介質有顆粒,如催化劑、焦炭、含有砂粒等雜質;機械密封形式,一般采用波紋管機械密封。

2.密封失效原因

(1)波紋管失彈或斷裂。波紋管在使用過程中,其剛度或彈性會慢慢減小,試驗和實際應用表明,當波紋管的失彈量超過設計初始壓縮量18%~20%時,整個波紋管機械密封就會發生泄漏。使用中發現,金屬波紋管機械密封在溫度<200℃時,失彈現象不明顯,但在高溫工況下(溫度>300℃)使用,泵很快就發生泄漏。因此,高溫和載荷是造成波紋管失彈的主要原因。

(2)配對摩擦副中石墨環過度磨損。發生泄漏后,將失效的機封拆下檢查,石墨密封環磨損嚴重,金屬波紋管機械密封的端面比壓受波紋管有效直徑的影響,而有效直徑又隨壓力的變化而改變,當波紋管受外壓,其有效直徑隨壓力的加大而逐漸縮小。當波紋管受內壓,其有效直徑隨壓力的加大而逐漸加大。由于壓力過大,導致摩擦副摩擦嚴重,石墨環過度磨損引起泄漏。

(3)配對摩擦副中硬質合金環表面熱裂,使用中發現密封摩擦副的硬質合金環,有許多由硬面中心向外發散的粗細不一的徑向裂紋,這是熱裂導致的密封失效。熱裂產生的主要原因是過高的局部熱應力,其中硬質合金環與環座兩種材料的線膨脹系數差別,采用堆焊結構還是整體結構,密封冷卻沖洗系統中沖洗液的類型、沖洗方式和流量的大小是否合適,都可能引起密封端面的熱裂。

三、雙端面機械密封的研究

單端面波紋管機械密封系統雖具有耐高溫、耐腐蝕、使用范圍廣等特點,但在實際使用中依然存在諸多突出問題。例如,密封介質易產生泄漏,造成物質損失和環境污染;密封端面存在摩擦磨損、使用壽命短;密封件產生熱變形、熱裂、熱脹而失效。隨著安全、環保及節能意識的增強,煉化企業對于高溫重油泵密封裝置使用性能的要求越來越高。為改善高溫重油泵機械密封的泄漏狀況,對一種新型非接觸式油膜機械密封進行了研究。

1.雙端面機械密封的結構和工作原理

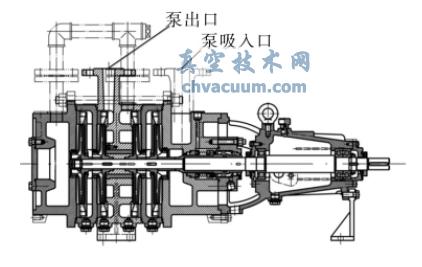

液膜潤滑非接觸式機械密封與接觸式機械密封相組合的雙端面密封結構見圖1,左側為一非接觸式波紋管機械密封,右側為一接觸式波紋管機械密封。

圖1 高溫重油泵用新型機械密封結構

主壓蓋上的注入孔通入潔凈的冷卻沖洗臘油,其壓力可在一定范圍內(0.3~0.5MPa)變化;右側的接觸式機械密封在運行狀態下,主要是阻止沖洗臘油向大氣外的泄漏,而左側非接觸式機械密封能把少量的潔凈臘油(不超過5L/h)增壓后,泵送入密封箱內。因此,該密封結構的關鍵是設計出的非接觸式機械密封能使低壓臘油增壓至超過重油的壓力,有效阻止重油進入機械密封的附近區域。可見,合理設計非接觸式機械密封至關重要。

正常運行狀態下,應通過壓蓋上的注入孔通進潔凈的沖洗蠟油,其注入壓力控制在0.3~0.5MPa 之間。此時,盡管沖洗油的壓力小于密封重油的壓力(0.6MPa),但由于非接觸式機械密封具有增壓泵送作用,使臘油經非接觸式機械密封后,壓力增加至大于密封重油的壓力,從而使少量的潔凈臘油輸送進泵內,能夠徹底消除重油泄漏及對環境的污染。

2.雙端面機械密封的工作參數

雙端面機械密封的參數主要有轉速、壓力等,密封性能參數有泵入量、端面溫升、摩擦扭矩等。

(1)密封腔壓力的測量。采用外加設備使密封流體循環和增壓的實驗臺,一般均直接測量密封腔的平均壓力。采用在密封腔上安裝精密壓力表測量密封腔介質和封液的壓力,壓力表便于直接讀數。

(2)泵入量的測量。泵入量是液膜非接觸式密封的一個重要指標。可以采用流量計測量。

(3)摩擦扭矩的測量。機械密封端面摩擦扭矩的測量目前主要采用支反力法和傳遞法。支反力法是根據動力機械在轉矩的作用下所產生支座反力的變化來測量扭矩的;傳遞法是根據彈性元件在傳遞扭矩時所產生的物理參數的變化來測量扭矩的。采用在電機與密封主軸之間安裝扭矩傳感器,傳感器將測得的信號傳遞給扭矩轉速儀,然后將扭矩儀的信號輸入計算機,通過計算機內的數據采集卡,用已編寫的機械密封測控軟件進行信號采集和數據處理,便可以獲得軸扭矩。

(4)溫度的測量。機械密封端面溫度的測量方法主要有熱電阻法、熱電偶法和紅外測量法等。熱電阻法是利用導體或半導體的電阻隨溫度變化的性質進行測量的;紅外測量法是紅外色譜進行測溫的一種方法。但由于紅外測量法具有便于多點測量、方便使用等優點,所以紅外測量是適宜采用的一種方法。采用紅外測量法測量密封端面溫度和密封腔流體溫度。

3.雙端面機械密封的優點

(1)密封效果好。利用螺旋槽可實現封油向介質泵送,避免熱油向外泄漏。而密封外側接觸式密封防止了封油泄漏問題。

(2)端面溫度低。雖然溫度較高,但是最高溫度大約100℃,比現場應用中摩擦副處于350℃的情況改良很多,如果再采用背冷方式,溫度會更低。

(3)冷卻水用量少。只有在背冷時才用冷卻水,比原來現場冷卻水用量大幅度降低。

(4)端面磨損小壽命長。通過對連續運轉后的密封動、靜環的研究,非接觸式動、靜環的端面幾乎沒有磨損,接觸式端面磨損比原密封端面大大減輕,且熱裂情況不會發生,使用壽命大大延長。

4.工業應用的要求

(1)雙端面機械密封之間需注入沖洗冷卻蠟油,其壓力控制0.3~0.5MPa,且最好進行過濾。

(2)根據高溫重油泵現場具體條件,選擇采用外沖洗冷卻輔助系統,冷卻蠟油的溫度控制在150℃以下。

(3)密封運行過程中應定期對外側密封溫度進行監測,確保其溫度控制在200℃以下。

四、結論

高溫重油泵采用的接觸式波紋管機械密封,易發生熱油泄漏著火,不僅造成物質損失,還可能帶來嚴重的安全隱患等問題,雙端面機械密封解決了密封介質頻繁泄漏問題,密封效果好,使用壽命長,端面溫度低,有效控制了因溫度高造成的端面熱裂和環烷酸對密封件的腐蝕。除此之外,輔助系統結構簡單,冷卻水用量少,經濟效益好,符合周期安全運行的要求以及越來越嚴格的環境保護要求,具有廣泛的工業推廣應用價值。