非接觸式機械密封流槽設計技術研究

非接觸式機械密封由于其低磨損、高可靠性而成為密封領域研究的熱點。該文通過對非接觸式機械密封中流槽設計技術進行分類討論,分別從槽深、轉向和介質模態三個方面進行了論述和對比,并簡要給出了其各自的使用條件及范圍,以期使廣大從事機械密封的工作人員對非接觸式機械密封有較全面的了解,并對設計和選型有一定的幫助。

引言

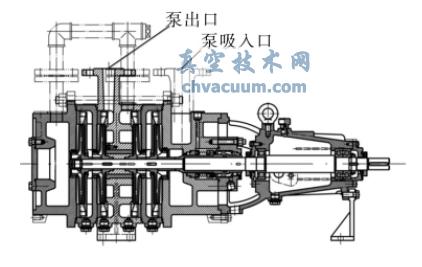

非接觸式機械密封指由于流體靜壓或動壓作用,在密封端面間充滿一層完整的流體膜迫使密封端面彼此分離,而不存在硬性固相接觸的機械密封。工業的高速發展及人們環保意識的提高, 對機械密封的泄漏要求越來越高, 非接觸式機械密封由于具有密封性能好、工作可靠、零泄漏、使用壽命長、功率消耗少等特點, 因而在國內外化工生產的旋轉設備中得到了廣泛應用,已成為泵、壓縮機、反應釜、攪拌器、轉盤塔、離心機和過濾機等工藝設備能否正常運轉的關鍵部件。非接觸式機械密封根據槽深分類可分為淺槽和深槽密封;根據轉向可分為單向旋轉和雙向旋轉密封;根據密封介質模態可分為液膜和氣膜密封。本文通過對非接觸式機械密封流槽技術的分類討論, 以期對進一步了解和深入相關研究提供借鑒。

1、深槽淺槽非接觸式機械密封

1.1、深槽密封

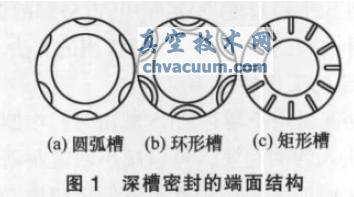

深槽密封是指開槽深度為毫米數量級的各種槽形的非接觸式機械密封,通過流體靜壓效應、動壓效應來提高密封端面的潤滑效果,主要槽形如圖1 所示。

對深槽機械密封的研究始于1961 年,Mayer最先對徑向深槽的機械密封端面進行了研究, 證明此類密封的磨損量和摩擦功率都非常小。存在的問題主要是滯留在槽內的顆粒易進入摩擦副縫隙中去。鑒于此,Mayer于1969 年開發了圓弧深槽機械密封,由于圓弧深槽可以吸收液體,使得密封環邊緣得到良好冷卻,在轉向不定時亦具有排污能力,穩定性也很好,從而成為博格曼公司的特色產品。1989 年,Key 等提出了端面外緣具有深矩形槽的機械密封理論分析模型, 結果表明,深矩形槽形使得端面變形為波狀,產生的動壓增量提高了密封的靜壓承載能力。1994 年,Tournerie 等通過有限元方法,研究了圓弧深槽機械密封的端面壓力分布情況。1997 年,Persont 等通過數值計算方法進一步研究了圓弧槽形密封的穩態動力學特性,研究證明圓弧深槽使得端面靜壓力得到提高,有利于降低密封對動壓波動敏感性,提高了密封的穩定性。1999 年,Lai對多種槽形的表面深槽熱流體動壓非接觸式機械密封進行了研究。2005 年,Papatheodorou[8]研究表明適當增加槽數可提高圓弧深槽液膜承載能力。2006 年,Reddyhoff 等進一步對圓弧深槽的槽數和槽深進行優化設計。

在國內,關雅賢等于1986 年對圓弧深槽機械密封進行了試驗研究。自此,許多學者針對圓弧深槽進行了深入的理論及實驗研究, 證明了深槽密封特別是圓弧深槽密封具有良好的密封性能。國內對于圓弧槽設計及生產能力的不足使得我國對許多極端工況下使用的機械密封產品仍需進口。

1.2、淺槽密封

淺槽密封是指開槽深度為微米數量級的各種槽形, 通過密封端面間的流體動壓力實現密封端面的非接觸式機械密封。此類槽形主要有周向臺階、周向斜面、周向槽、直線槽、三角槽、半圓型槽、矩形槽、弧形槽、葉形槽、螺旋槽或者是各種槽形的組合。其中,最常用的槽形為螺旋槽及其組合。淺槽密封一般用于密封氣體,也可密封液體,但其原理不盡相同,密封面較寬是其區別于普通機械密封的顯著特點。具體在下文液膜氣膜非接觸機械密封中詳盡闡述。

2、液膜氣膜非接觸式機械密封

如前所述, 非接觸式機械密封可根據槽深分為深槽和淺槽密封,就目前研究表明:深槽密封一般用于液相密封;淺槽密封可用于氣相或液相,當淺槽密封用于密封氣體時稱為干運轉氣體密封(dry running gas seals),即所謂的“干氣密封”;用于密封液體時稱為上游泵送密封。

2.1、液膜密封

液膜密封一般指全液膜潤滑非接觸式機械密封,可減少或消除被密封介質的泄漏, 同時可改善密封端面的潤滑狀況和操作穩定性。在液膜密封中,上游泵送機械密封及深槽動壓型非接觸式密封是其典型代表。深槽動壓型密封在第一節已詳細論述, 這里主要介紹一下上游泵送機械密封。

“上游泵送”的概念是20 世紀80 年代中期提出來的,90 年代后對上游泵送機械密封的研究逐漸增多,并在工業中得到成功應用。圖2 所示為上游泵送密封的主要槽形, 由于類螺旋槽流體流動效率或摩擦功耗等性能最佳,因此應用最為普遍[23-24]。雖然提出上游泵送機械密封概念已近30 年,也開發出相應的產品且已得到成功應用, 但無論國內或國外, 對上游泵送的密封機理還缺乏系統而深入的研究, 許多問題都還沒有解決。

2.2、氣膜密封

氣膜密封即干氣密封自20 世紀40 年代開始已逐步應用于工業領域,最初用在航空工業界。第一個干氣密封的專利1968 年在英國出現,1976 年首次工業應用,1983 年開始推廣應用。約翰克蘭公司的干氣密封產品起步較早,也較為成熟,已經在離心壓縮機、汽輪機和工業泵上獲得廣泛應用。20 世紀90 年代國外開始將干氣密封技術應用于離心泵、攪拌釜中,國內對干氣密封的研究和應用較晚,目前其應用還處在初級階段。在工業開發方面,國內進展較為緩慢,近年來主要有天津鼎名密封有限公司和四川日機密封件有限公司開發出了部分產品。同國外產品相比,特別是在高壓領域里,存在較大差距。

3、單向雙向非接觸式機械密封

根據旋轉方向, 非接觸式機械密封可分為單向旋轉式和雙向旋轉式。槽型結構的非對稱性,使得單向旋轉式非接觸式機械密封只能在正轉時工作, 而在反向運轉時不能建立起隔離動靜環硬性固相接觸的動壓。這種狀況, 使得人們更加關注雙向旋轉式非接觸機械密封的研究。

3.1、單向旋轉密封

整體來說, 目前單向旋轉非接觸式機械密封在市場上占得比例較大, 單向密槽封的動壓效果較對稱布置的雙向槽略大是單向旋轉槽獲得廣泛應用的原因。

但隨著工業的高速發展,密封的工作狀況趨于高溫、高壓和高速,在開車啟動中,難免偶然的人為或機械錯誤造成的反向旋轉而造成的密封損壞、失效,造成較大損失。所以,能使用既可滿足工況使用要求,又能避免誤操作帶來意外損失的雙向旋轉密封稱為研究熱點。根據前面的論述,單向旋轉密封包括氣膜液膜、深槽淺槽的各種非對稱槽型, 圖3 是單向旋轉非接觸式密封典型槽型,其中以螺旋槽最為成熟。

螺旋槽密封技術是一項源于滑動軸承的潤滑理論的新型密封技術。早在1925 年,L.Gumber 就提出了螺旋槽軸承概念,隨后,WhiPPle 在壓力線性分布假設基礎上,研究等間距排列的平面平行槽與平板間的流體流動[31]。Wipple 提出一種理論,用于解可壓縮或不可壓縮流體的基本動力潤滑方程,即Wipple 窄槽理論。Muijderma 在Whipple 的基礎上,提出了較完整的螺旋槽軸承理論,解決了它的理論計算,并出版《螺旋槽軸承》一書。從20 世紀70 年代開始,隨著計算機技術的飛速發展, 人們能夠比較精確地模擬密封端面間氣膜的流場,這為螺旋槽干氣密封的開發、設計提供了重要手段。1974 年螺旋槽干氣密封首次成功地應用煉油廠的透平膨脹機上, 標志著其工業應用的開始。在此基礎上Shapiro 等在研究高速液氧透平泵的螺旋槽氣體端面機械密封中考慮了慣性力的影響。由于該方法的簡潔實用而獲得廣泛的應用,一直沿用至今。20 世紀80 年代中期以后,國外螺旋槽干氣密封已基本成熟,被廣泛應用于離心壓縮機等高速旋轉機械上。2001 年,Brad 等對螺旋槽氣體端面密封進行動態分析并推導了適用的數學公式。國內主要通過數值分析及計算機仿真對螺旋槽也進行大量的分析計算,得出的結果與國外基本一致。

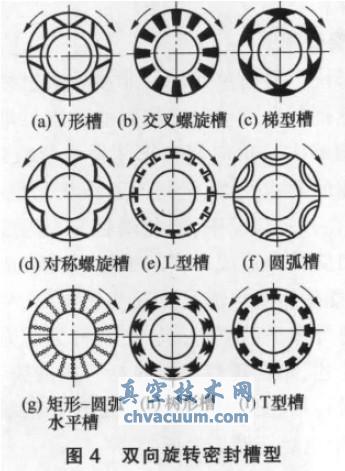

3.2、雙向旋轉非接觸式機械密封

槽的對稱布置使得主軸轉向對密封無影響, 提高了運行的安全性。目前,具有雙向旋轉性能的非接觸機械密封槽型較多,見圖4。根據其槽的形狀及深度,可用于氣體或液體密封。

4、作用機理

從密封機理上對非接觸式機械密封進行分析來看,按氣膜和液膜或者單向和雙向皆不完善,從槽深上來分析最全面和完整, 因為涉及到的靜壓和動壓皆與槽深有關,故對于作用機理只從深槽淺槽進行分析。

4.1、深槽密封作用機理

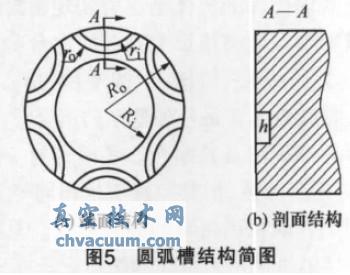

深槽密封機理屬于彈流理論范疇, 一般用于液體密封。以圓弧深槽為例,如圖5 所示,槽深一般為1~2mm 左右,當密封處于靜止時,未開槽區域接觸以實現接觸密封;啟動運行后,由于力變形和熱變形的作用,使密封端面在周向形成波度,徑向形成錐度。沿周向的粘性流動交替的經歷收斂區和發散區, 徑向錐度利用流體靜壓效應,產生附加的流體靜壓承載能力,使得開啟力增大。周向波度能夠產生流體動壓效應,徑向錐度能夠產生流體靜壓效應, 從而顯著提高密封端面間的液膜承載能力、降低端面摩擦系數。常用型槽結構有圓弧深槽、U 型深槽等。

4.2、淺槽密封機理

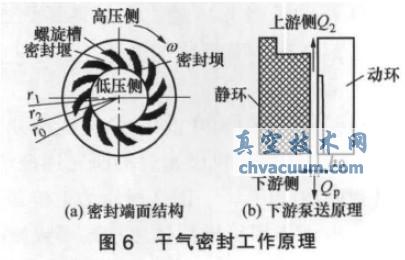

干氣密封是一種流體動靜壓結合型非接觸式密封,流體靜力在密封靜止或旋轉時都存在,而流體動力只存在于密封旋轉時。如圖6 所示,為常見端面外徑開設淺槽干氣密封,其轉動方向為順時針。由于淺槽旋轉時產生泵吸作用, 將外徑側的高壓隔離氣體泵入至密封端面間,由于泵入氣體被壓縮使得壓力升高,進而使得兩接觸端面分離形成要求的氣膜厚度h0, 密封端面間的開啟力等于密封環上的閉合力時, 密封端面開啟呈非接觸狀態。形成的高壓氣膜對工作介質既具有密封作用,又使摩擦副得到潤滑,進而實現非接觸狀態下的零磨損運轉。

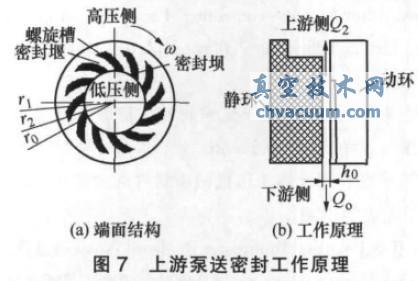

淺槽密封用于密封液體時的上游泵送密封工作原理類似于干氣密封,與其不同的地方在于,上游泵送借助端面開設的流體動壓槽把由高壓側泄漏至低壓側的被密封介質重新反輸至高壓側, 或者把低壓側的緩沖流體微量地泵送至高壓密封介質側, 消除了密封介質由高壓側向低壓側的泄漏。具體如圖7 所示,在高壓側與低壓側間壓力差的作用下, 高壓側密封介質形成由上游指向下游的壓差流Qp, 而由于端面淺槽高速旋轉所產生的剪切流Qs方向由內徑指向外徑,與Qp方向正好相反,消除泄漏的同時既實現上游泵送功能。

5、適用范圍

淺槽密封效果較好,但由于膜厚較小,較易被介質中的雜質或污垢填滿阻塞,破壞動壓膜存在,使得端面磨損,甚至會造成嚴重泄漏從而導致密封失效。同時,淺槽密封對安裝精度的要求也很高, 直接影響密封的使用效果,研究表明,淺槽非接觸式密封在高速下動壓效果較穩定。

深槽密封在工作時的膜厚為微米級, 與槽深不在同一數量級,相差較大。同時深槽密封產生的動壓增量使得密封對動壓波動敏感性降低, 有利于密封的穩定操作。深槽密封對轉速、安裝精度等也不敏感,多用于低速、高壓、高溫及大尺寸場合。

在單向旋轉密封和雙向旋轉密封都能滿足工況要求的場合,可選擇雙向密封,可避免偶然的失誤造成的不必要損失; 但在要求較高雙向旋轉滿足不了使用的條件下只能使用動壓性能較好的單向密封。對于液膜氣膜密封,需根據具體介質工況具體選擇,其中液膜密封中的上游泵送密封既可以使用在密封要求不太苛刻的場合, 又可在泄漏控制嚴格的密封場合用作需有緩沖液系統的零逸出密封。由于多數非接觸密封工況都會造成高壓測向低壓側的泄漏, 所以從實用性上講上游泵送密封的使用范圍會越來越廣。

6、結語

(1)淺槽密封由于其槽深較小,為防止淺槽被堵塞,對密封液要求較高,且在高速時密封性能較好;

(2)深槽密封對轉速、安裝精度等不敏感,但運轉功率較淺槽形略低,適用于高壓、高速、高溫及大尺寸場合;

(3)密封介質為液體且對泄露要求較高時可選用具有泵送效用的上游泵送密封;

(4)在單向旋轉密封和雙向旋轉密封都能滿足工況要求的場合,可選擇雙向密封,可避免偶然的失誤造成的不必要損失。