分餾塔底熱油泵機械密封故障分析與解決措施

某煉油廠加氫裂化裝置分餾塔底熱油泵在運行中,頻繁發(fā)生故障,嚴重影響了裝置的長期穩(wěn)定和安全環(huán)保運行。通過對熱油泵機械密封出現(xiàn)冒煙故障的原因進行分析,改造了密封沖洗冷卻系統(tǒng),消除了事故隱患,取得了良好的密封效果和經(jīng)濟效益。

引言

某煉油廠一套120Mt/a 加氫裂化裝置分餾工藝中分餾塔C-3202 塔底抽出線抽出溫度高達320℃的尾油,裝置生產(chǎn)之初塔底泵P-3204 運轉良好,但是運轉約30 天, 熱油泵后端機械密封開始出現(xiàn)冒煙現(xiàn)象,經(jīng)分析煙氣的主要成分是尾油遇熱后產(chǎn)生的, 彌漫著整個泵房, 并且后端機械密封隨時都有可能發(fā)生泄漏,320℃的尾油一旦遇到空氣便會發(fā)生自燃的現(xiàn)象, 整個泵房都會燃燒,嚴重影響裝置的安全生產(chǎn)。因此有必要對該機械密封的冒煙故障原因進行分析, 并通過采取適當?shù)拇胧┦惯@一問題得到解決。

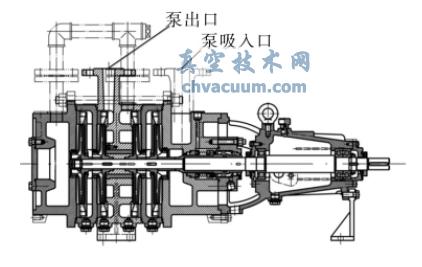

1、熱油泵的簡介

裝置的熱油泵型號為150AY150X2A-B; 流量為111m3/h, 揚程為263m; 兩級葉輪雙支撐, 入口壓力0.2MPa,出口壓力2.0MPa,介質為尾油;溫度320℃,采用波紋管機械密封,后密封始終有煙霧,由于是熱油泵為了冷卻機械密封采用外供封油的方法冷卻機械密封, 封油采用裝置自產(chǎn)的柴油。提供封油的封油泵P-3406 型號為PIA30-225;出口壓力為0.7MPa,流量1.5m3/h,向3 臺高溫泵同時提供外沖洗油。

2、熱油泵機械密封冒煙故障的原因分析

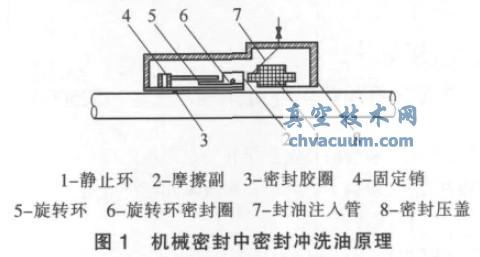

熱油泵的機械密封中密封沖洗油原理如圖1 所示。

機械密封是靠靜止環(huán)與旋轉環(huán)之間的摩擦副形成液膜來進行密封泵輸送的介質, 保證泵內的介質不外漏。在熱油泵中為了降低摩擦副之間的溫度,采用柴油由封油注入管進入機械密封中, 通過密封壓蓋內部流道沖洗到摩擦副上來冷卻機械密封。按照規(guī)范只有機械密封的溫度降到150℃以下才能保證機械密封良好的運轉和延長機械密封的壽命。

設計時為了將密封腔內溫度降低到150℃以下(API610規(guī)定),按規(guī)范(JB4127-85)需向密封腔沖入溫度80℃以下,高于密封腔壓力0.1~0.2MPa 的外沖洗油。尾油泵投入運行時運轉的各項指標都很正常, 但是約30 天后,后端機械密封開始出現(xiàn)嚴重的冒煙現(xiàn)象,此時機械密封腔壓力達到0.6MPa, 機械密封壓蓋溫度高達260℃,機械密封注入管溫度高達180℃,正常的機械密封壓蓋與封油注入管的溫度都應該是封油的溫度。封油泵P-3406 出口壓力只有0.7MPa,又同時供3臺熱油泵, 經(jīng)測算封油到達機械密封前壓力只能達到0.5MPa, 通過以上數(shù)據(jù)外送封油與密封腔壓差只有0.1MPa; 而且密封壓蓋與封油注入管溫度都高于正常值,表明是沖洗油的供給量和壓力嚴重不足,無法注入到動靜環(huán)密封端面,不能很好地降低后密封腔的溫度,摩擦副沒有很好的冷卻, 使密封端面摩擦副間液膜環(huán)帶大氣側汽化變窄,加劇端面磨損,密封性能變差,而密封端面正常漏出泵體介質遇熱后馬上汽化成煙霧,便出現(xiàn)了整個泵房都彌漫這油煙的現(xiàn)象。

3、解決措施

通過上述分析, 尾油泵隨著運轉后端葉輪底套間隙磨損,間隙過大(經(jīng)過拆下測量后達到0.07mm),泵內的介質大量的涌入機械密封中, 致使泵后端機械密封腔壓力高于正常值, 導致封油無法注入冷卻機械密封,由于介質溫度很高,摩擦副沒有很好的冷卻,介質遇到機械密封溫度迅速上升便開始冒煙。解決冒煙的問題有現(xiàn)兩種方法: ①提高封油壓力與封油量降低摩擦副之間的溫度;②調整底套間隙降低封油腔的壓力,使冒煙現(xiàn)象消失。

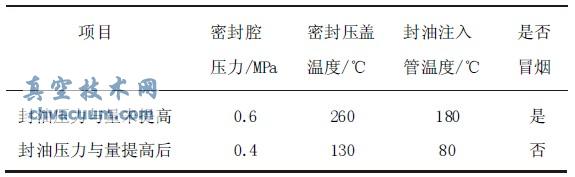

通過實際分析,如果調整底套間隙要不定期進行,不符合現(xiàn)場要求。所以,采取提高封油壓力與封油量的方法來解決:重新安裝封油泵,在原泵出入口線和基礎不動的情況下, 將泵的揚程由原泵的75m 提高至100m,流量由1.5m3/h 提高至4.1m3/h,保證熱油泵中機械密封內沖洗油的正常供給。此時封油可以很好的注入到密封腔中冷卻動靜環(huán)端面的摩擦副, 將動靜環(huán)之間產(chǎn)生的熱量帶走,機械密封溫度降為合適溫度,冒煙的現(xiàn)象消失,改造情況如表1 所示。

表1 封油壓力與量提高前后的對比情況

4、結論與建議

(1)通過對車間熱油泵機械密封沖洗油裝置的改造,泵的機械密封冒煙故障問題得以解決,泵的運行狀況良好,機械密封處于穩(wěn)定狀態(tài),有效地提高了機械密封的使用壽命,降低了設備維護、維修費用以及勞動強度,而且有利于裝置的長周期安全、穩(wěn)定運行。

(2)提高封油量與壓力能夠保證機械密封的正常運轉,但是不能一味的追求高壓力與大流量的封油,因為作為封油介質的柴油的價格也是很昂貴的, 雖然柴油又回到了尾油當中, 但是在沖洗過程中會對柴油造成損耗。根據(jù)現(xiàn)場實際生產(chǎn)經(jīng)驗,通過調整封油注油管前的針型閥使封油壓力高于密封腔壓力0.05~0.1MPa就足夠。