串聯(lián)式機(jī)械密封溫度場(chǎng)研究

利用ANSYS 和FLUENT 軟件對(duì)密封腔體、轉(zhuǎn)軸、密封組件以及封油的溫度場(chǎng)進(jìn)行了計(jì)算。計(jì)算過程中考慮了對(duì)流傳熱、熱傳導(dǎo)、端面摩擦熱和介質(zhì)粘性剪切熱的影響。通過計(jì)算得到了一定溫度下封油流量對(duì)密封沖洗冷卻效果的影響規(guī)律。計(jì)算結(jié)果能夠?yàn)楦邷乇糜么?lián)式機(jī)械密封的設(shè)計(jì)和使用提供有益指導(dǎo)。

1、前言

串聯(lián)式機(jī)械密封軸向設(shè)有兩套密封組件,可以利用密封組件間緩沖或隔離流體的循環(huán)帶走端面摩擦熱、介質(zhì)攪拌熱以及工藝介質(zhì)傳入的熱量等在密封腔體內(nèi)積聚的熱量,保持密封正常穩(wěn)定運(yùn)轉(zhuǎn),在部分高溫工況條件下具有良好的適用性。在高溫泵用串聯(lián)式機(jī)械密封使用過程中,封油循環(huán)量的大小對(duì)機(jī)械密封的正常運(yùn)轉(zhuǎn)起著關(guān)鍵性的作用。目前,生產(chǎn)現(xiàn)場(chǎng)往往根據(jù)經(jīng)驗(yàn)值選取封油循環(huán)量,缺乏準(zhǔn)確性。為了找出一定溫度下封油循環(huán)量對(duì)沖洗冷卻效果的影響規(guī)律,有必要對(duì)機(jī)械密封的溫度場(chǎng)進(jìn)行計(jì)算研究。

2、研究對(duì)象

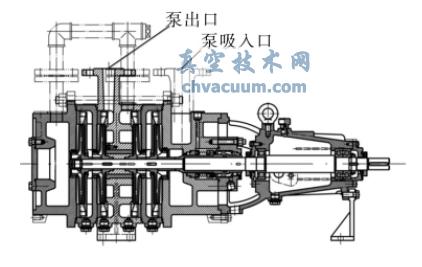

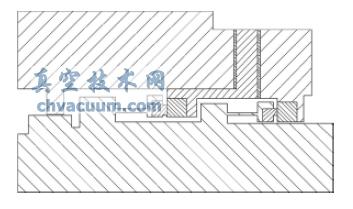

本文研究的串聯(lián)式機(jī)械密封基本結(jié)構(gòu)如圖1所示。

圖1 串聯(lián)式機(jī)械密封結(jié)構(gòu)示意

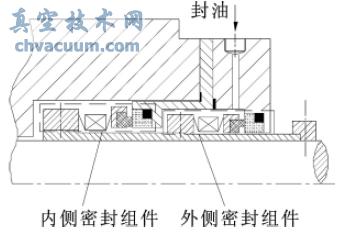

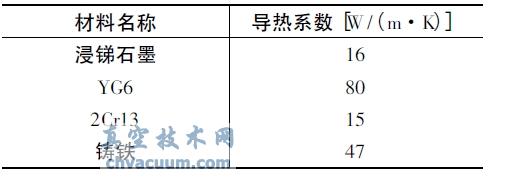

密封組件中兩組密封副依串聯(lián)方式布置: 內(nèi)側(cè)為主密封,起到密封高溫介質(zhì)的作用; 外側(cè)為副密封,用于密封兩套密封之間的封油,并可在主密封意外失效時(shí)起到安全密封的作用。彈性元件采用波紋管組件。密封運(yùn)轉(zhuǎn)過程中,適宜壓力、溫度和流量的封油由封油入口注入密封組件間隙,之后從封油出口流出,產(chǎn)生循環(huán)流動(dòng): 一方面為主密封提供緩沖或阻塞流體,另一方面對(duì)密封組件進(jìn)行沖洗和冷卻。真空技術(shù)網(wǎng)(http://shengya888.com/)所研究密封的主要材料和參數(shù)如下: 動(dòng)環(huán)材料為浸銻石墨,靜環(huán)材料為YG6,軸套及壓蓋材料為2Cr13,密封腔材料為鑄鐵,工藝介質(zhì)是溫度為597K 的高溫重油,封油選用溫度為343K、壓力為0.5MPa 的重柴油,泵軸轉(zhuǎn)速為2970r /min。計(jì)算時(shí)用到的材料物性參數(shù)見表1、表2。

表1 固體材料導(dǎo)熱系數(shù)

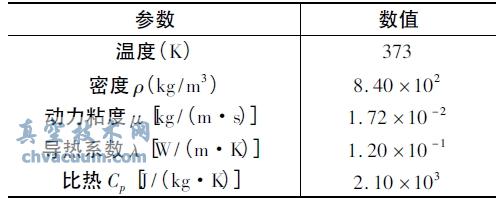

表2 重柴油物理性質(zhì)

3、密封系統(tǒng)的熱量平衡

將密封腔體、密封組件、轉(zhuǎn)軸以及封油視為一個(gè)系統(tǒng),在密封穩(wěn)定運(yùn)轉(zhuǎn)時(shí)該系統(tǒng)須滿足熱量平衡。本文考慮的系統(tǒng)熱量平衡如下所示:

QF + QA + QP + QS = Q1 + Q2 + Q3(1)

式中QF - 摩擦副動(dòng)、靜環(huán)端面摩擦熱;QA - 密封組件旋轉(zhuǎn)引起的流體介質(zhì)粘性剪切熱;QP - 高溫工藝介質(zhì)傳入系統(tǒng)的熱量;QS - 封油帶入系統(tǒng)的熱量;Q1 - 密封腔外表面與與大氣對(duì)流傳熱帶走的熱量;Q2 - 通過轉(zhuǎn)軸帶出系統(tǒng)的熱量;Q3 - 通過封油的循環(huán)帶走的熱量

4、計(jì)算模型和邊界條件

4.1、模型建立和網(wǎng)格劃分

為了求得封油溫度場(chǎng),需要了解其邊界溫度分布。因此,首先對(duì)包括密封腔、轉(zhuǎn)軸、密封組件的固壁溫度場(chǎng)( 文中簡(jiǎn)稱“固壁溫度場(chǎng)”) 進(jìn)行求解。

在ANSYS 軟件中建立包括密封腔、轉(zhuǎn)軸、密封組件的固壁模型(圖2) 。在模型建立時(shí),由于研究對(duì)象的結(jié)構(gòu)和邊界條件具有軸對(duì)稱或近似軸對(duì)稱特性,并且在長(zhǎng)時(shí)間運(yùn)轉(zhuǎn)過程中溫度分布基本穩(wěn)定,因此可以將問題簡(jiǎn)化為二維穩(wěn)態(tài)熱傳導(dǎo)。在模型建立過程中對(duì)部分結(jié)構(gòu)進(jìn)行了適當(dāng)簡(jiǎn)化。

圖2 固壁模型示意

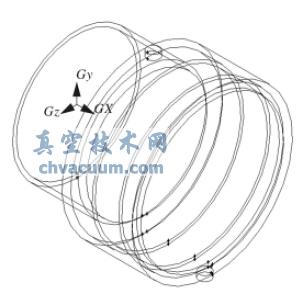

劃分網(wǎng)格時(shí)采用Quad 方式,并在副密封端面處進(jìn)行了局部加密。網(wǎng)格總數(shù)為2 萬。在GAMBIT 中建立圖3 所示的三維封油流體模型。模型中規(guī)則圓筒部分采用六面體結(jié)構(gòu)化網(wǎng)格劃分,封油入口部位采用四面體網(wǎng)格劃分,網(wǎng)格總數(shù)為130 萬。

圖3 封油模型示意

4.2、熱載荷的確定

4.2.1、對(duì)流傳熱邊界條件

密封腔體、軸套、密封組件與工藝介質(zhì)、封油、大氣之間均存在著對(duì)流傳熱。

(1) 密封腔體外壁與大氣間的對(duì)流傳熱系數(shù)此處為大空間自然對(duì)流傳熱,其對(duì)流傳熱系數(shù)計(jì)算式:

系數(shù)Gr———格拉曉夫數(shù);Pr———普朗特常數(shù)

(2) 密封腔體、轉(zhuǎn)軸、密封組件與工藝介質(zhì)或封油間的對(duì)流傳熱系數(shù)

此處需考慮介質(zhì)的旋轉(zhuǎn)攪拌效應(yīng),其對(duì)流傳熱系數(shù)計(jì)算式:

由圖6 可見,采用串聯(lián)式布置方式和封油循環(huán)冷卻方式可以使密封組件處于相對(duì)低溫( 與高溫工藝介質(zhì)相比) 的環(huán)境中運(yùn)轉(zhuǎn),提高密封的安全性和可靠性。隨著封油循環(huán)量的增加,各部位的封油溫升呈現(xiàn)下降趨勢(shì)。結(jié)合圖7 可以看出,增大封油循環(huán)量將會(huì)增加封油帶走的熱量,提高對(duì)密封組件的冷卻效果。

此外,計(jì)算結(jié)果顯示封油對(duì)副密封的冷卻效果明顯優(yōu)于對(duì)主密封的冷卻效果。造成這種現(xiàn)象的原因有2 點(diǎn):

(1) 主密封更加靠近高溫工藝介質(zhì);

(2) 在主密封附近封油軸向流動(dòng)緩慢,積聚在封油中的熱量無法及時(shí)排出。

為了解決主密封附近封油軸向流動(dòng)性差的問題,可以考慮采用設(shè)置折流板或改變封油出口位置等方法加強(qiáng)主密封部位的封油流動(dòng)與傳熱,進(jìn)一步改善主密封運(yùn)行環(huán)境。

6、結(jié)論

(1) 采用串聯(lián)式布置方式和封油循環(huán)沖洗方式可以使密封組件處于相對(duì)低溫( 與高溫工藝介質(zhì)相比) 的環(huán)境中運(yùn)轉(zhuǎn),提高了密封的安全性和可靠性;

(2) 增大封油循環(huán)量將會(huì)增加封油帶走的熱量,同時(shí)明顯降低封油在各部位的溫升,提高了對(duì)密封組件的冷卻效果;

(3) 主密封附近封油軸向流動(dòng)緩慢,不利于該部位的沖洗冷卻,可采取添加折流板、改變封油出口位置等措施加強(qiáng)主密封部位的封油流動(dòng)與傳熱。