機械密封故障分析:石墨環端面變形泄漏

故障現象

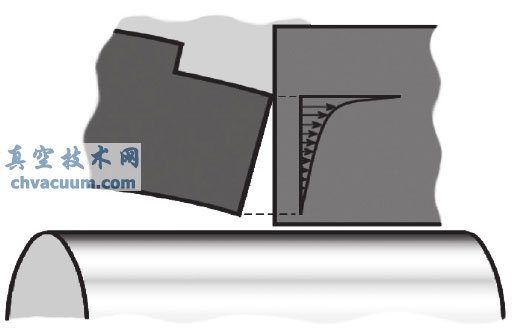

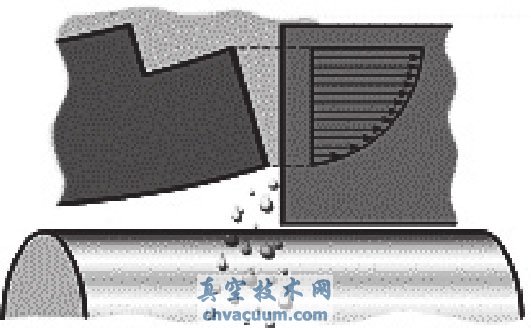

石墨環(窄環)外緣高(上張口),端面間隙呈喇叭形( 圖1 );石墨環的內緣(下張口)高( 圖2 ),摩擦痕跡不連續,或局部接觸,有時出現大半圓(俗稱馬蹄形),密封泄漏。

圖1 石墨環外緣高

圖2 石墨環內緣高

原因分析

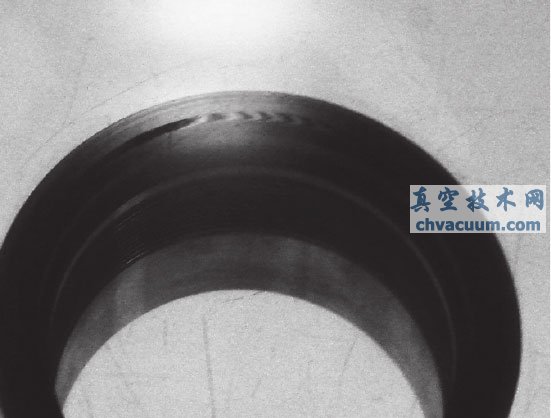

產生端面變形的主要原因是,機械變形、溫度變形、應力變形,加工工藝的選擇、熱處理原因等。尤其在高溫熱油泵中,如果輔助系統選擇不當,密封腔無法散熱,造成密封腔溫度過高,使密封圈變形;還有操作問題,若更換密封暖泵時間太短,升溫速度過快,容易使密封環產生熱變形。圖3是溫升過快造成的密封端面變形。

圖3 石墨環上張口變形

解決辦法

1、針對相應介質工況選擇合適的密封環材料;對于鑲嵌結構,盡量選取優質的鑲嵌材料,增加材料的自然時效時間,讓材料的內應力充分釋放。

2、采用鑲嵌結構時,鑲嵌端面可以選用強度更高的硬質合金面,使端面密封抵抗變形能力提高。

3、在工況允許的情況下,環座和環片盡量采用線膨脹系數相差較小的材料,這樣可以使環座與環片的過盈量很小(既保證能傳遞扭矩,又不會因過盈量而產生對環的擠壓應力過大,使環變形)。

4、靜環采用整體加工制造,可以基本消除應力變形。

5、提高設備及安裝精度,使密封環受力均勻,就會減少密封端面的變形量。

6、密封使用時,選擇合適的密封輔助系統,采用有效的散熱、冷卻和沖洗方式,降低密封腔的溫度,改善機械密封使用環境,減少因溫度而產生的端面熱變形。