真空耙式干燥器機(jī)械密封的設(shè)計(jì)

對(duì)真空耙式干燥工藝及設(shè)備特點(diǎn)進(jìn)行分析,以軸徑為320 mm 的某型號(hào)真空耙式干燥器為例,設(shè)計(jì)其密封結(jié)構(gòu),探討其沖洗方案及摩擦副、輔助密封和結(jié)構(gòu)件的選材。模擬實(shí)際工況對(duì)設(shè)計(jì)的樣機(jī)進(jìn)行的運(yùn)轉(zhuǎn)試驗(yàn),結(jié)果表明該密封結(jié)構(gòu)密封效果良好。

在制藥、食品、農(nóng)產(chǎn)品加工等行業(yè)中,常常需要將濕基物料中的濕分除去,以便于運(yùn)輸、貯藏或達(dá)到生產(chǎn)規(guī)定的含濕率要求。向固體物料供熱以汽化其中濕分的操作稱為干燥。干燥作業(yè)通常在大氣壓下進(jìn)行,但當(dāng)物料具有熱敏性、易氧化性或濕分是有機(jī)溶劑( 其蒸汽與空氣混合具有一定爆炸危險(xiǎn)) 時(shí),一般采用真空干燥,真空耙式干燥器便是其中使用較廣泛的設(shè)備之一。真空耙式干燥器的軸封裝置長(zhǎng)期以來(lái)基本依賴進(jìn)口,存在價(jià)格高、交貨周期長(zhǎng)等問(wèn)題,一旦發(fā)生故障,真空技術(shù)網(wǎng)(http://shengya888.com/)認(rèn)為將直接影響正常生產(chǎn)。

本文作者以軸徑為320mm 的某型號(hào)真空耙式干燥器為例,探討其密封結(jié)構(gòu)的設(shè)計(jì)。

1、真空干燥工藝及設(shè)備分析

干燥工藝一般對(duì)產(chǎn)品質(zhì)量要求嚴(yán)格,且設(shè)備容量較大、一次性投料較多,若密封不可靠,易對(duì)物料造成污染,造成巨大損失。因此,干燥工藝中往往需考慮以下幾點(diǎn):

(1) 溫度的升高可能會(huì)引起物料的降解或氧化;

(2) 工藝過(guò)程中應(yīng)保證異物不得進(jìn)入產(chǎn)品;

(3) 設(shè)備中不得積存物料或其他雜質(zhì);

(4) 設(shè)備內(nèi)壁應(yīng)光滑,不能存在銳角、絲網(wǎng)或多孔結(jié)構(gòu),以利于徹底清洗和消毒。

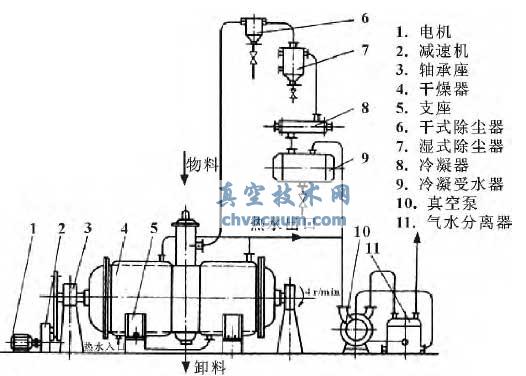

如圖1 所示為典型的真空耙式干燥器工藝流程,其主要組成部分包含干燥器、抽真空系統(tǒng)、加熱和捕集設(shè)備。

圖1 典型的真空耙式干燥器工藝流程

真空耙式干燥器的主要特點(diǎn)如下:

(1) 用蒸汽夾套間接加熱物料,并在高真空下排出氣體,因此特別適應(yīng)于不耐高溫、在高溫下易氧化或干燥時(shí)易產(chǎn)生粉末的物料;

(2) 操作真空度較高,絕對(duì)壓力一般在8 ~50kPa 范圍內(nèi);

(3) 低轉(zhuǎn)速( 4 ~10 r/min) 正反轉(zhuǎn),主軸上的耙齒組不斷將物料撥動(dòng)移向兩側(cè)或中央,物料被不斷翻動(dòng)并加熱,其中濕分不斷蒸發(fā)并從真空泵出口處放空,使物料逐漸變干;

(4) 操作不連續(xù),間歇加料和出料;

(5) 主軸“長(zhǎng)徑比”較大,在加熱升溫過(guò)程中,其軸向熱膨脹量較大;

(6) 制造精度較差,特別是轉(zhuǎn)子與定子的同心度難以保證。

2、真空耙式干燥器密封設(shè)計(jì)

2.1、結(jié)構(gòu)設(shè)計(jì)

結(jié)合以上對(duì)真空干燥工藝特點(diǎn)的分析,密封結(jié)構(gòu)設(shè)計(jì)主要從以下幾個(gè)方面考慮:

(1) 對(duì)產(chǎn)品質(zhì)量要求較嚴(yán)格,宜采用帶壓雙端面密封,保證工藝介質(zhì)實(shí)現(xiàn)“零泄漏”;

(2) 低轉(zhuǎn)速、正反轉(zhuǎn),有一定的振動(dòng)和沖擊,且由于主軸與腔體同心度較差引起密封腔安裝表面與軸線的垂直度較差,宜采用靜止補(bǔ)償元件;

(3) 操作真空度較高,宜采用防止密封元件發(fā)生軸向位移的限位結(jié)構(gòu),并適當(dāng)增大彈簧比壓;

(4) 應(yīng)避免在外壓作用下,輔助密封元件發(fā)生不規(guī)則變形;

(5) 為保證徹底清洗、消毒,凡與介質(zhì)接觸的部件應(yīng)盡量避免尖角、狹縫;

(6) 應(yīng)充分考慮因?yàn)闊崤蛎浺鹬鬏S自由端產(chǎn)生較大的軸向竄動(dòng)量;

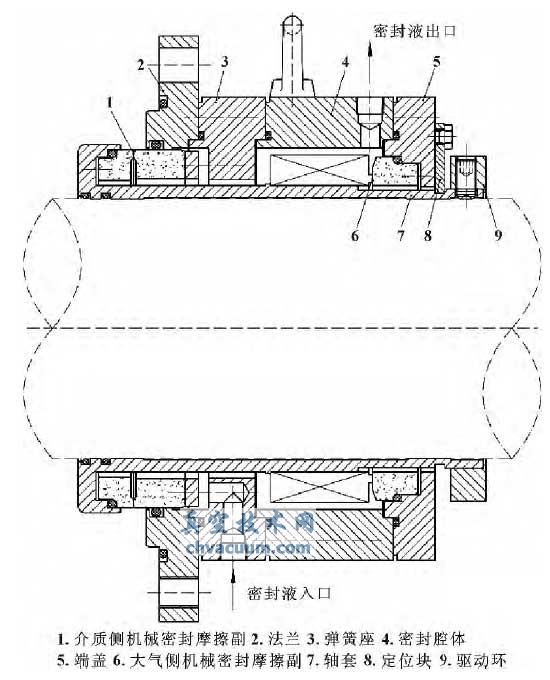

(7) 由于產(chǎn)品尺寸和質(zhì)量較大,應(yīng)充分考慮零件的加工難度,并盡量簡(jiǎn)化零件結(jié)構(gòu)。綜合以上要求,所設(shè)計(jì)的機(jī)械密封結(jié)構(gòu)簡(jiǎn)圖如圖2 所示。

該結(jié)構(gòu)設(shè)計(jì)的特點(diǎn)為:

(1) 介質(zhì)側(cè)機(jī)械密封采用靜止式結(jié)構(gòu),不僅能夠最大限度地避免尖角和狹縫,還能有效防止密封元件產(chǎn)生軸向位移;

(2) 大氣側(cè)機(jī)械密封在保證密封性能的前提下,采用補(bǔ)償性能更好的旋轉(zhuǎn)式結(jié)構(gòu),可有效降低加工難度,保證制造和裝配精度;

(3) 機(jī)械密封需承受一定的軸向力,采用結(jié)構(gòu)簡(jiǎn)單的緊定螺釘驅(qū)動(dòng)環(huán)傳動(dòng),保證可靠傳動(dòng)的同時(shí)簡(jiǎn)化零件結(jié)構(gòu);

(4) 摩擦副有足夠的強(qiáng)度,能有效防止主軸反向時(shí)的機(jī)械沖擊對(duì)零件造成破壞;

(5) 密封液“下進(jìn)上出”,且開(kāi)孔盡量靠近密封端面,能有效保證前后兩級(jí)機(jī)械密封端面均能得到良好的潤(rùn)滑和冷卻,為主密封的長(zhǎng)周期穩(wěn)定運(yùn)行創(chuàng)造條件。

圖2 真空耙式干燥器機(jī)械密封結(jié)構(gòu)簡(jiǎn)圖

2.2、沖洗方案

為保證機(jī)械密封的長(zhǎng)期可靠運(yùn)行,實(shí)現(xiàn)介質(zhì)“零泄漏”,采用Plan53A 沖洗方案:

(1) 以常溫蒸餾水作為密封液,即使有微量蒸餾水向設(shè)備內(nèi)泄漏,也不會(huì)對(duì)生產(chǎn)工藝和產(chǎn)品質(zhì)量造成影響;

(2) 依靠密封液系統(tǒng)一定的液位差維持密封腔體內(nèi)穩(wěn)定地略高于常壓的壓力;

(3) 依靠密封端面發(fā)熱產(chǎn)生“虹吸現(xiàn)象”促使密封液循環(huán)。

2.3、選材

(1) 摩擦副: 由于石墨類材料磨損后產(chǎn)生的顆粒雜質(zhì)進(jìn)入設(shè)備內(nèi)部易對(duì)工藝介質(zhì)造成污染,因此,在食品、藥品等行業(yè)中往往避免或減少使用; 而硬質(zhì)合金類材料不僅價(jià)格較高,而且質(zhì)量較大,給加工與裝配均帶來(lái)不便。因此,設(shè)計(jì)選用SiC 作為摩擦副材料,其硬度高、質(zhì)量輕,且具有一定的自潤(rùn)滑性,能改善機(jī)械密封運(yùn)行時(shí)的端面潤(rùn)滑情況。

(2) 輔助密封: 真空對(duì)橡膠的作用與腐蝕作用相似,橡膠組分中的許多易揮發(fā)配合劑在真空中會(huì)升華,導(dǎo)致物理和力學(xué)性能及抗老化、耐溫、耐介質(zhì)作用能力均有一定程度的下降。因此,設(shè)計(jì)選用氟橡膠作為輔助密封圈,因其具有較好的真空性能,在高溫、高真空下具有極小的透氣率和升華值,可保證長(zhǎng)期穩(wěn)定運(yùn)行。

(3) 結(jié)構(gòu)件: 結(jié)構(gòu)件需具有一定的耐介質(zhì)腐蝕性能及較小的熱膨脹系數(shù)。因此,設(shè)計(jì)選用鉻鋼作為結(jié)構(gòu)件,因其具有良好的耐腐蝕性能及較小的的線脹系數(shù)( 20 ~ 100 ℃內(nèi)為1. 12 × 10 - 6℃ - 1 ) 。

3、樣機(jī)試驗(yàn)

按上述設(shè)計(jì)思路,生產(chǎn)了一套軸徑為320 mm 的樣機(jī)。

目前,我國(guó)尚無(wú)專門針對(duì)此類設(shè)備軸封裝置的技術(shù)標(biāo)準(zhǔn),而該類設(shè)備的“低轉(zhuǎn)速、低壓力、大容積”特點(diǎn)與反應(yīng)釜類設(shè)備相似。因此,參照HG/T2269-2003 《釜用機(jī)械密封技術(shù)條件》和HG/T 2099-2003《釜用機(jī)械密封試驗(yàn)規(guī)范》等相關(guān)標(biāo)準(zhǔn)要求,模擬實(shí)際工況對(duì)樣機(jī)進(jìn)行了共計(jì)125 h 的運(yùn)轉(zhuǎn)試驗(yàn),達(dá)到了零泄漏的理想效果。

4、結(jié)束語(yǔ)

通過(guò)對(duì)真空干燥工藝及設(shè)備特點(diǎn)的分析,設(shè)計(jì)真空耙式干燥器的密封結(jié)構(gòu),并生產(chǎn)了一套軸徑為320mm 的樣機(jī)。試驗(yàn)結(jié)果表明,該密封結(jié)構(gòu)密封效果良好。該密封結(jié)構(gòu)的研制成功,為同類產(chǎn)品的設(shè)計(jì)探索出了一種可行的設(shè)計(jì)思路,同時(shí)為打破國(guó)外產(chǎn)品對(duì)該領(lǐng)域的壟斷奠定了技術(shù)基礎(chǔ)。目前,該密封結(jié)構(gòu)已申報(bào)實(shí)用新型專利,同時(shí)面向市場(chǎng)進(jìn)行推廣。