變換系統高壓冷凝液泵機械密封及系統的選用

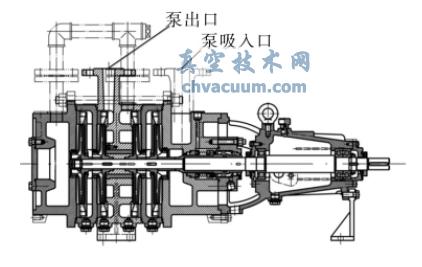

中國神華煤制油化工有限公司包頭煤化工分公司甲醇中心凈化裝置配置3臺高壓冷凝液泵(200×150R2DM44型,位號為146-P001A/B/C,2開1備)。自2009年8月裝置一次開車成功后,由于該泵機械密封泄漏曾引起多次非正常檢修,因此,為保證全套裝置穩定長周期運行,必須解決該泵機械密封運行周期過短的問題。

1、高壓冷凝液泵運行條件

高壓冷凝液泵設計吸入介質溫度196℃,吸入壓力(絕壓,下同)5.845MPa,最大進口壓力6.600MPa,排出壓力8.200MPa;配用集裝式機械密封(CM291B-095FT-K080型),機械密封設計運行壓力為0~10MPa;設計運行溫度-20~180℃,介質成分(物質的量分數):H2O99.7%,H2S0.004%,NH30.05%,CO20.1%,CO0.03%,H20.08%,CH40.07%;密封系統沖洗方案為APIPLAN23,即由高壓機械密封自帶的泵輸送結構,泵軸運轉時,泵送結構隨軸旋轉帶動流體在沖洗水輸入口(FI)和輸出口(FO)腔體內產生差壓,流體由形成的差壓經換熱器冷卻后與熱虹吸效應一起作用,經FO流向換熱器盤管,換熱冷卻后經FI進入密封腔體,冷卻機械密封端面;冷卻水來自冷卻塔,進口溫度和最高返回溫度分別為30℃和40℃,進口壓力和最低返回壓力分別為0.5MPa和0.3MPa。

2、機械密封失效現象

該泵運行1~2個月之后,即發生集裝式機械密封軸套和壓蓋件外漏冷凝液,并逐漸增大成線狀泄漏。拆卸下機械密封檢查后發現:機械密封腔體內部聚集了大量的炭粉狀物質,機械密封端面磨損嚴重,密封圈老化變形,換熱器盤管內已有炭粉狀物質積累。

3、機械密封失效原因分析

結合現場拆卸機械密封情況分析,機械密封失效原因為:實際工況條件下,介質中含有懸浮炭粉狀物質,在對機械密封端面進行換熱冷卻的沖洗回路中,炭粉狀物黏附在換熱器環管內壁,造成換熱器效率下降,引起機械密封腔體溫度升高,機械密封端面摩擦發熱以及高溫的介質流體造成機械密封端面過熱,從而引起機械密封多種形式失效。包括:①機械密封端面液膜汽化磨損加劇;②端面熱變形加大泄漏和磨損;③介質腐蝕性能加劇;④介質過熱引起輔助密封圈老化變質;⑤石墨浸漬物碳化或熔化而產生泄漏。

4、機械密封設計改造方案

由于泵送流體介質中含有顆粒雜質,運行中易堵塞換熱器盤管,造成PLAN23換熱冷卻效果不明顯,換熱后溫度滿足不了機械密封的正常運行要求。密封制造企業結合現場實際運行條件,經雙方討論后,擬定采用APIPLAN32+21方案,即:引入高壓的外沖洗冷卻水,沖洗冷卻機械密封腔體,同時對原集裝式機械密封結構進行調整,取消泵效環,防止泵效環攪動介質而不利于沖洗液的暢通、產生多余的熱量。

5、機械密封改造設計計算

5.1、機械密封材料設計選用要求

(1)摩擦副密封環。摩擦副密封環是機械密封的主要元件,在很大程度上決定了機械密封的性能和壽命。對摩擦副密封環的要求:①足夠的強度和剛度,保證在工作條件(如壓力、溫度、滑動速度等)下不損壞、變形小,工作條件波動時影響小;②端面有足夠的硬度、耐腐蝕性能,確保使用壽命;③耐熱沖擊力,導熱系數高,膨脹系數低;④較小的摩擦系數,良好的自潤滑性,材料與介質有很好的浸潤性。

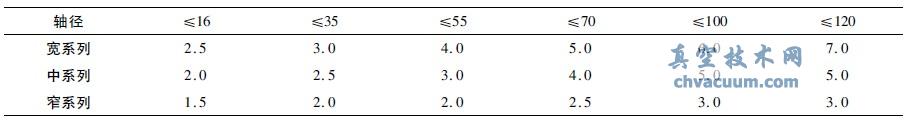

(2)摩擦副端面寬度。從受力角度出發,窄的端面整體強度和剛度差,易損壞或變形。普通機械密封端面寬度推薦值見表1。壓力高的機械密封宜選用中、寬系列機械密封。

表1 普通機械密封端面寬度推薦值mm

(3)摩擦副端面組對PV值。密封端面的摩擦熱QF同時取決于P端面比壓(MPa)和V密封端面平均線速度(m/s),V=π(d1+d2)n/120×10-3(d1和d2分別為密封端面內、外徑,mm;n為泵轉數,r/min),密封端面的性質應考慮PV值。PV值過大時,引起液膜汽化、密封失效、端面嚴重磨損,因此,對一定摩擦系數的端面材料進行匹配時,對應某種介質有一許用PV值,要求PV值<許用PV值。結合現場高溫、高壓的運行工況及摩擦副端面寬度選用因素,對該高壓機械密封選用高強度的進口石墨與碳化硅組對,滿足高溫、高壓條件下機械密封摩擦副材料的高強度和高PV值的運行要求。

5.2、機械密封輔助系統選用設計

為改善密封工作環境,采用許多元件和設施組成一個系統,通過沖洗、冷卻、過濾、分離和保溫的方式,實現對密封的潤滑、冷卻或調溫、沖洗、凈化、稀釋泄漏介質,改善密封的工作環境。

5.2.1、沖洗方式的選擇

(1)自沖洗(或介質沖洗)。依靠泵本身產生的壓差(或密封腔內的泵送裝置產生的壓差)使密封介質通過密封腔形成閉合回路,介質在其中循環實現沖洗。

(2)循環沖洗。沖洗流體用外加流體(隔離流體),通過泵送裝置使外加的密封流體進行循環,該泵送裝置既是外加的油站,也是密封腔中的泵效環或利用熱虹吸原理。適用于雙端面或串聯式機械密封上。

(3)注入式沖洗。對于內裝單端面機械密封,當被密封介質不宜作沖洗液時(含固體顆粒,例如煉油廠催化裂化裝置中的油漿泵)或溫度高、黏度大(如煉油廠常減壓裝置中的塔底泵),需從外部引入密封流體注入到密封腔中,改善密封工作環境。適用于單端面密封的高溫泵,輸送易結晶、含固體顆粒或腐蝕性介質泵。

5.2.2、沖洗量的確定

機械密封摩擦副及輔助密封元件在工作條件下不能超過其耐熱極限。為了保證機械密封的正常運行,不僅應選用耐高溫、導熱性能好的摩擦副材料和合理的結構,還要采取沖洗措施來改善工作環境,以延長密封的使用壽命。

在確定機械密封的沖洗量時,需要考慮密封端面摩擦熱和旋轉元件的攪拌熱,設定一定的溫差將這些熱量帶走,以保證端面溫度處于允許范圍內。但是在實際運用中,由于攪拌熱不易確定,通常按端面摩擦熱考慮合適的摩擦系數來確定,即摩擦熱為:

QF=fPgVAf=Q1=QxρCΔtx

則沖洗量(L/min)為:

Qx=60fVAf/(ρCΔtx)

式中:f———摩擦系數,考慮安全因素,一般取較大數值,f=0.2~0.3;Pg———比載荷,N/cm2;Af———密封面面積,cm2;C———密封介質或沖洗液的比熱,J/(kg·℃);ρ———密封介質或沖洗液的密度,kg/L;Δtx=t2-t1———密封腔體或軸封箱體沖洗液出、入口溫差,可根據介質性質按照經驗值選取,經驗值最大Δtx=25℃。

已知:該泵密封沖洗液為軟化水,密度為ρ=1kg/L,溫度為50℃,泵轉數為n=2960r/min,壓力為Ps=5.9MPa,彈簧比壓為Psp=0.25MPa,面積比K=0.70,密封端面內、外徑為d1=92mm及d2=100mm,軟化水的比熱C為4200J/(kg·℃),比載荷Pg=Psp+kPs=0.25+0.7×5.9=4.38(MPa)。周速V=π(d1+d2)n/120=π(0.092+0.100)×2960/120=14.87(m/s)取f=0.3及Δtx=20℃,Af=π(d22-d21)/4=π(10.02-9.22)/4=12.06(cm2)則沖洗量Qx為17L/min。

5.2.3、密封腔體壓力的確定

要確定沖洗壓力,必須確定密封腔中壓力。密封腔中壓力與泵的支撐結構有關,對于雙支撐泵,單級雙吸式葉輪,兩端密封腔壓力均等于泵入口壓力。對于用平衡盤(鼓)平衡軸向力的多級雙支撐泵:

入口端密封腔的壓力=泵入口壓力;出口端密封腔的壓力=泵入口壓力+(0.00~0.05)MPa[平衡盤(鼓)徑向間隙為0.40~0.50mm時];

出口端密封腔的壓力=泵入口壓力+(0.10~0.20)MPa[平衡盤(鼓)徑向間隙為0.55~0.70mm時];

出口端密封腔的壓力=泵入口壓力+(0.25~0.35)MPa[平衡盤(鼓)徑向間隙為0.75~0.90mm時]。

5.2.4、沖洗壓力的確定

沖洗壓力太小,沖洗液無法進入密封腔;沖洗壓力太大,注入沖洗量過多,浪費能量;尤其注入式沖洗,注入沖洗量過多,大量的密封液進入泵內,對生產不利。因此,沖洗壓力必須適當。對于泵用機械密封,工作壓力在2.0MPa以下,壓力變化小且較為準確的情況下,沖洗壓力比密封腔內壓力高0.05~0.20MPa;壓力變化較大時,沖洗壓力比密封腔內壓力高0.10~0.20MPa。對循環沖洗和注入式沖洗而言,可用手動閥人工調節,如果采用調節閥自動控制,效果更好。

6、改造結果

將原密封沖洗系統方案APIPLA、N23更改為APIPLAN32+21方案(接入高壓、潔凈、高溫的軟化水,由原沖洗系統方案換熱器換熱冷卻到40~60℃后,接入機械密封腔體,沖洗、冷卻機械密封),按照高壓機械密封設計,機械密封摩擦副材料改進為高強度的進口石墨與碳化硅組對,利用原有APIPLAN23密封沖洗系統換熱器,將100℃的外沖洗軟化水冷卻換熱到約50℃,沖洗冷卻機械密封,同時將原結構機械密封的機械效密封泵送環拆除,使外沖洗流體沖洗流量到達最低要求。在2011年10月實施改造并投用后,機械密封壽命顯著延長。