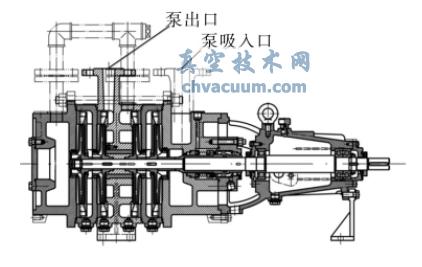

泵機械密封失效的原因分析及對策討論

在石油化工行業中,泵有著很重要的作用,在使用的過程中會存在泄漏的情況,機械密封的密封效果較好是針對采取機械密碼泵出現的泄漏情況,分析其工作原理,討論形成泄漏的原因及相關對策。

在石油化工行業內,各類泵有著很重要的作用,其承擔著流體介質輸送的目的,保證了工業生產的連續、正常運轉。泵的失效、異常會造成流程中斷,對后續的生產作業產生很嚴重的影響。根據相關統計,泵損壞、檢修以及軸封的失效約占了整體的一半,軸封的失效主要是因為機械密封的失效,為保證泵長期有效的運行,就必須保證機械密封的長期性和可靠性。

本文主要就相關問題展開討論。

1、機械密封的原理分析

機械密封也稱作軸封或端面密封,由一對或者以上各垂直于旋轉軸線的斷面的液體壓力與補償機構彈力共同作用來輔助密封,保持貼合且相對滑動而形成的防止流體泄漏的裝置。機械密封的實質就是將容易產生泄漏的軸向密封轉變為不易泄漏的斷面密封。它是由垂直于軸線的斷面,靜環和動環兩個平滑端面,在彈性元件如彈簧等與密封介的作用下,會在旋轉斷面產生壓力使得兩個端面緊密貼合,在端面間形成一層穩定、極薄的流體膜,達到密封和潤滑的效果。

機械密封主要是由四個部分組成:

(1)密封斷面,也稱為摩擦副,是由動環和靜環組成。

(2)緩沖補償機構,其主要零件為彈性元件如彈簧等,作用是保證密封斷面的緊密配合。

(3)輔助密封圈,又分為動環密封圈和靜環密封圈。

(4)傳動機構,其作用是使動環能隨軸旋轉。

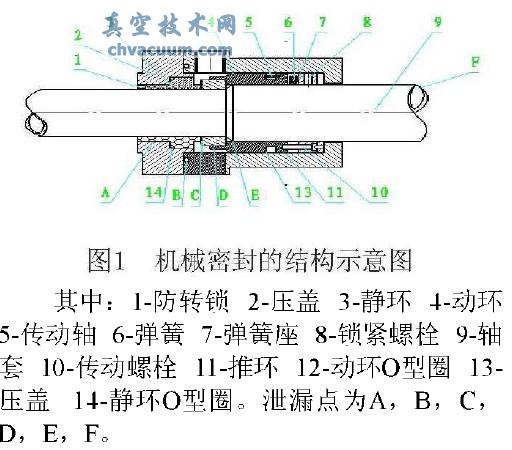

機械密封的結構示意圖如下圖1:

機械密封的原理:軸通過傳動座與推環帶動動環旋轉,靜環則保持不動,在彈簧彈力與介質壓力的共同作用下動靜環之間的密封斷面緊密配合,從而形成密封包裝介質不泄漏。彈簧的推動可以對摩擦副的磨損形成一定的補償。動環(〕型密封圈保證了動環與軸之之間的泄漏是通i當靜習{))裂渡洼J匿萬鑫至J。

2、機械密封中的泄漏點討論

機械密封雖然所占位置不大,但是較為容易出現故障,可能發生的泄漏點如圖1所示的A,B,C,D,E,F幾處。圖中A處密封墊是通過靜環與密封壓蓋之間形成的,為靜密封點,密封采用O型密封圈、聚四氟乙烯墊和鋁墊等。B處泄漏點為泵密封腔體和壓蓋之間,也為靜密封,密封圈多采用O型密封圈、聚四氟乙烯圈或鋁墊等C處機械密封中唯一的一個動密封點,它是動靜環端面密封面,該處的動密封是通過旋轉環和靜止環端面相互貼合、滑動形成,這也是機械密封中最主要的密封。為保證密封質量就必須對密封端面的加工過程嚴格要求,由于密封端面需要形成必要的潤滑液膜,也要對端面上的單位面積壓力有所控制,過大的壓力會造成潤滑液膜的不穩定,從而使得端面的磨損加速;而過小的壓力則增加了泄漏量。

在進行機械密封設計及安裝的過程中,需要充分考慮單位面積壓力值,選取最佳值,獲得合理的壓縮比來保證其密封性和長期性。

D處的通道是由動環與動環座之間形成的,為靜密封點,其密封是通過制造時的配合與密封圈,此處的密封可通過將動環設計為堆焊形式來形成無泄漏。

E處是動環和軸或者軸套之間容易形成的密封泄漏點,這處的密封為靜密封點,密封常采用O型密封圈或者聚四氟乙烯圈。

F處為軸套與軸之間的泄漏點,也為靜密封點,密封多采用O型圈、石墨墊和鋁環等來實現。

3、機械密封失效原因及對策分析

機械密封失效的原因主要有彈性元件失效、動靜環失效、密封圈失效和其他。

3.1、彈性元件失效

彈性元件的失效又分為斷裂和失彈。斷裂是因為泵長期運轉不平穩,出現抽空和大幅振動的情況較多,彈性元件在長期交變載荷的作用下而產生疲勞,出現斷裂現象。成斷裂的其他原因有可能是焊接不牢固或者相關熱處理不合理造成的,對于此類問題多進行彈性元件更換,查找泵抽空和震動的原因進行消除。失彈主要是因為高溫環境中形成,有部分因為元件間隙的結垢造成,可以通過封油沖洗以及軟化水方法來解決;另一種是彈性元件在高溫下因彈性元件材質、焊接工藝及焊接后的熱處理等問題而形成的失彈,解決此類問題可以通過彈性元件的材質和波形設計改善來解決,如選用耐高溫、耐腐蝕的合金材料。從工藝上可以通過添加封油沖洗來降低溫度和防止結垢。

3.2、動靜環失效

動靜環失效的原因其一是在高溫介質下,密封環的鑲嵌結垢形成松動和脫落,這種失效通常可以采用整體結構和堆焊硬質合金來解決,如果因摩擦副配對而無法改變鑲嵌結構時,可以通過適當的過盈量、密封膠無機粘接或是改善環座材料,裝配前還需做好缺陷和松動的檢查。其二,動在泵過快預熱中產生應力裂紋,導致運轉中泄漏發生,在泵出現抽空和振動等情況過多后,動靜環的石墨環會出現脫離而造成破碎,形成軸封的失效。其三、泵的長期運轉下彈性元件壓縮比過大以及端面間壓力過大造成摩擦副靜環出現嚴重磨損而導致失效。第二、三種情況一般通過更換摩擦副和調整壓縮量的方法來解決,對于容易抽空的泵增加防抽空型機械密封設計,保證泵的正常工作。其四,摩擦副端面失效是因為泵心軸彎曲造成的振動過大,使得彈性元件補償無法滿足時出現的泄漏,解決方法主要是校正泵軸的彎曲,消除原因。一般采用的方法是更換軸或校軸。

3.3、密封圈失效

密封圈失效的原因可能是老化和嵌入溝槽造成。密封圈的材質如果與介質不適當,就容易產生體積膨脹而出現過多的摩擦熱,加速材料老化,一般在中、高溫介質中采用氟橡膠等耐熱材料可以得到有效解決。在密封圈遇冷時會出現暫時的硬化,這也會出現斷裂,這種硬化會在溫度恢復后恢復,對特殊環境使用就需要選擇耐寒材料。

另外由于密封圈屬于易損件,保存過程中應盡量避免陽光直射和高溫,放置在防潮袋中,在陰涼處存放。對于靜密封使用的O型圈,對于一般材料在壓縮比超過40%后就會發生大的形變,而過小的壓縮比會影響到安裝尺寸,也會出現局部沒有壓縮量造成泄漏。在工程實際中一般控制在10一20;6。

另外,軸套和軸套嵌入溝槽如果加工過深也會造成壓縮量的不夠而形成泄漏。除此外還有可能因為裝配關系影響、動平衡破壞以及泵中的其他部件損害(軸承損壞和葉輪松動等)帶來的機械密封失效。這些都需要針對產生泄漏的原因進行分析,找出元件因素進行處理。

機械密封失效的原因是多樣的,不同的失效形式有不同的解決方式,在生產實際中,要做好寫泄漏的觀察和分析工作,準確判斷失效部位,針對原因制定合理的解決方案,保證泵的長期有效運行,實現經濟效益最大化。