高黏度燃料油泵用機(jī)械密封

1、高黏度燃料油泵密封失效原因

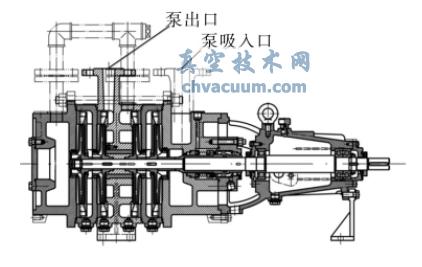

就黏度而言,燃料油屬于高黏度介質(zhì),主要成分是復(fù)雜的高分子烴類混合物及含硫含氮衍生物。通常泵輸送燃料油密封,多采用填料密封。動力廠P515 燃料油泵使用填料密封,長期泄漏,造成頻繁檢修,增加維修費(fèi)用。

填料密封因介質(zhì)的高溫、高黏度及與軸的摩擦,在較短時期內(nèi)其壓縮性和回彈性急劇降低,且由于輸出燃料油供應(yīng)壓力達(dá)到1.5MPa 以上,使密封很快失效并導(dǎo)致泄漏。

2、確定設(shè)計方案

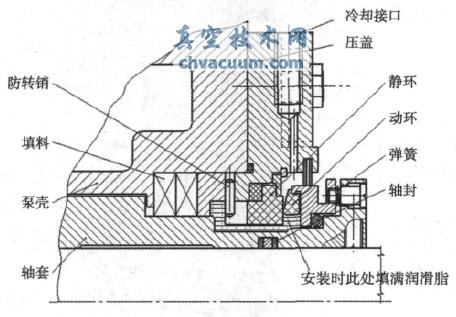

(1)在保留部分填料的情況下,使用機(jī)械密封。根據(jù)泵腔結(jié)構(gòu)、介質(zhì)性能等因素,設(shè)計多彈簧外裝式機(jī)械密封。因決定保留填料,所以密封腔空間小,采用外裝外流式密封結(jié)構(gòu)是首選。

(2)高黏度介質(zhì)流動性和導(dǎo)熱性差,端面潤滑條件惡劣,密封環(huán)早期磨損、燒傷和破壞是該類密封失效的主要原因,因此減小端面面積,減少摩擦熱的產(chǎn)生是密封設(shè)計的關(guān)鍵。補(bǔ)償密封端面采用刃邊形式,減小了端面面積,形成高的端面比壓,可以切斷高黏度介質(zhì),發(fā)熱少,壽命長。

(3)只有當(dāng)填料密封發(fā)生泄漏,機(jī)械密封才能發(fā)揮作用,無泄漏時為防止端面干摩擦,在安裝時密封與軸之間填滿潤滑脂,用于潤滑端面。

(4)采用刃口端面,端面比壓有所提高,為快速散發(fā)端面摩擦熱,在壓蓋上開低壓蒸汽冷卻接口,使用低壓蒸汽(0.45MPa,155℃)快速帶走端面摩擦熱。密封結(jié)構(gòu)見圖1。

圖1 密封結(jié)構(gòu)

(5)摩擦副采用硬質(zhì)合金對碳化硅,摩擦熱少,符合PV 值的合理推薦數(shù)值;輔助密封采用氟橡膠,可耐高溫;金屬材料用Cr、Ni、Mo 不銹鋼,可耐高溫硫腐蝕;特殊的阻擋結(jié)構(gòu)防止高黏度燃料油外泄對密封的粘著破壞。

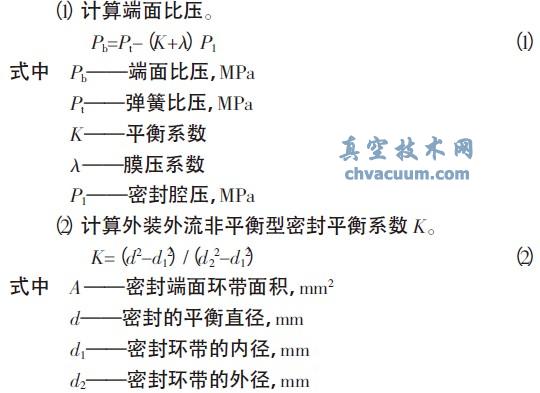

3、設(shè)計計算

(3)對黏度大的燃料油介質(zhì),端面比壓一般選取0.5~0.7MPa,膜壓系數(shù)0.3~0.4,而且密封腔壓不超過0.25MPa。計算后得出密封腔壓Pt=0.86MPa。因腔壓小、膜壓系數(shù)小,所以端面比壓大小主要是由彈簧比壓決定的。通過計算,彈簧比壓達(dá)到0.86MPa。選用8 個剛度值為2N/mm 的小彈簧,保證壓縮量≥5.5mm,以保證彈簧力足夠?qū)⒏唣ざ冉橘|(zhì)在端面處切斷。

(4)計算彈簧力。計算后得出彈簧力為89N。

Ft=Pt×A (3)

(5)經(jīng)計算和測試,設(shè)計端面的PsV 值(密封允許的工況負(fù)荷,MPa·m/s)為30.1MPa·m/s,對比表1。碳化硅對碳化鎢允許PsV 值36MPa·m/s,低于允許值,完全合理。

表1 相關(guān)摩擦輔材料組合的允許PsV 值MPa·m/s

4、實(shí)施效果

經(jīng)過長達(dá)12 個月的在線檢驗(yàn),改進(jìn)后的機(jī)械密封完全滿足燃料油輸送生產(chǎn)工況,設(shè)備事故率降低,保證了生產(chǎn)運(yùn)行周期。