真空熱處理對4145H鋼H2S腐蝕行為的影響

采用室內浸泡腐蝕試驗研究了真空熱處理對4145H鋼抗H2S腐蝕性能的影響,并分析了其影響機理。利用SEM觀察了真空熱處理和常壓熱處理后的4145H鋼的組織形貌,利用德國zahner電化學工作站,測試了4145H鋼在H2S腐蝕環境中的極化曲線和電化學阻抗譜。結果表明,真空熱處理及常壓熱處理后的組織均為回火托氏體。在H2S溶液中浸泡后的試樣的腐蝕類型為局部腐蝕,主要為點蝕。真空熱處理降低了試樣的表面活性,使其腐蝕電流密度減小。4145H鋼在H2S溶液中的陽極溶解動力學符合非催化機制,這是其耐H2S腐蝕性能提高的主要原因。

4145H鋼是一種鉆鋌用鋼,鉆鋌的服役條件十分惡劣,這要求其具有良好的綜合力學性能。并且近年來,隨著石油資源的日益減少,鉆探深度逐漸加深,H2S腐蝕失效已成為引起鉆鋌斷裂的主要原因。目前學界對鋼鐵抗H2S腐蝕能力做了很多研究,有國外學者指出,熱處理工藝對鋼鐵抗H2S腐蝕能力是有影響的,其中鐵素體能力最強,而馬氏體能力最弱。前人亦對鉆鋌用鋼各項性能做了相應的研究,但是目前針對鉆鋌用鋼抗硫化氫腐蝕能力的研究少見報道。故本文基于真空熱處理和常壓熱處理的對比,研究了真空熱處理對4145H鉆鋌鋼在H2S腐蝕環境中腐蝕行為的影響。

1、實驗

1.1、實驗材料

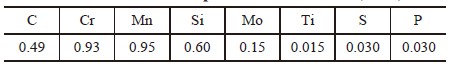

實驗材料為4145H鉆鋌鋼,化學成分見表1。實驗鋼經電弧爐冶煉,鑄造成型,并按如下工藝鍛造:1200℃保溫2h,1150℃鍛造,終鍛溫度950℃。鍛造后試樣加工成50mm×60mm×120mm的方形試樣。

表1 實驗鋼化學成分(質量分數,%)

1.2、測試溶液

實驗中所用溶液為0.1mol/L的飽和硫化氫溶液,其中H2S氣體通過FeS與稀硫酸反應制取,并用醋酸調節飽和硫化氫溶液的pH值,最終使實驗溶液的pH=2。

1.3、實驗方法

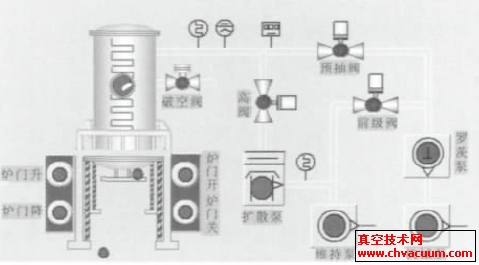

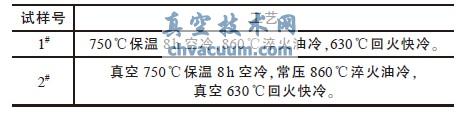

實驗鋼按照表2中工藝進行熱處理,真空熱處理的真空度為2.5×10-2Pa。熱處理后使用線切割機床把試樣切割成10mm×10mm×4mm的電化學試樣。

表2 實驗鋼熱處理工藝

采用室內浸泡實驗模擬石油開采過程中鉆鋌長期處于硫化氫環境中的腐蝕情況。實驗總時間為480h,取樣周期分別為72、196、288、360和480h。電化學測試使用德國zahner電化學工作站,測試極化曲線及電化學阻抗。極化曲線掃描范圍-0.25~0.5V,掃描速度0.5mV/s。電化學阻抗測試范圍0.1~1mHz。

2、結果與討論

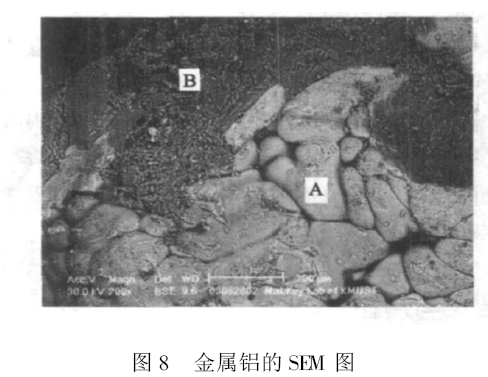

2.1、組織形貌

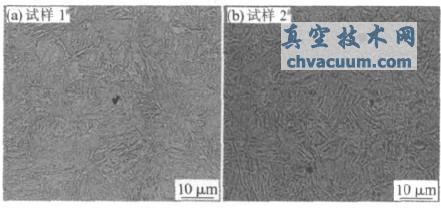

圖1是經過熱處理后試樣1#、2#的組織形貌照片。圖中呈條片狀的組織是回火后未消除的片條狀馬氏體的特征,這是典型的回火托氏體。回火托氏體是馬氏體中溫回火的產物,由于回火溫度沒能達到馬氏體再結晶溫度,經過回火后馬氏體的片條狀特征沒有消失。此類組織稱為回火托氏體組織。本實驗中的實驗材料含有一定量的合金元素,因此,提高了馬氏體晶粒的再結晶溫度,雖然經過600℃以上的回火處理,依然得到了回火托氏體組織。但這種組織在實際生產中有時也被稱為回火索氏體。

圖1 熱處理后組織形貌

2.2、極化曲線

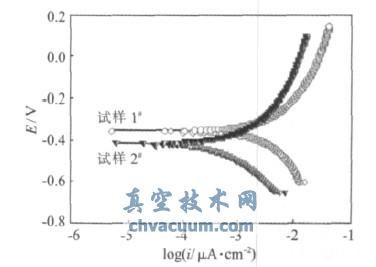

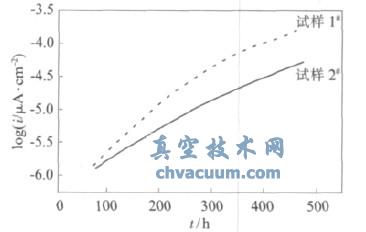

極化曲線是表征電流密度與電極電位關系的曲線。其測試結果表明,在實驗周期內,無論試樣1#還是試樣2#,極化過程的控制步驟均是鋼鐵表面的活性溶解。并且有研究指出,金屬在強酸性溶液中的腐蝕以表面活性溶解為主。從圖2中可看出,在實驗周期內,試樣的腐蝕電流密度隨時間的延長而不斷增大,但試樣2#的腐蝕電流密度明顯小于試樣1#,根據法拉第定律,其腐蝕速率也同樣小于試樣1#。應用弱極化區四點法計算腐蝕電流密度,并對計算結果進行二次函數擬合,擬合曲線如圖3所示,試樣1#的腐蝕電流密度變化規律服從函數y=-6.51+0.01x-8.36×10-6 x2,其符合度為93.7%。試樣2#的腐蝕電流密度變化規律服從函數y=-6.31+0.006x-3.58×10-6 x2,其符合度為98.1%。同時,對陽極tafel斜率進行計算,得到試樣1#的βa1=14.29mV,試樣2#的βa2=24.7mV。

圖2 腐蝕360h后測試試樣極化曲線

2.3、電化學阻抗譜

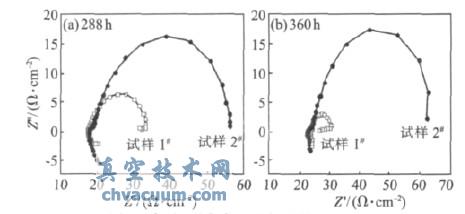

圖4是腐蝕進行288、360h后的電化學阻抗譜能奎斯特圖。直觀的,可以以容抗弧曲率半徑的大小來衡量被測試樣耐蝕性的好壞。從圖4中可以看出,試樣2#的容抗弧曲率半徑明顯大于試樣1#的容抗弧曲率半徑。因此,試樣2#的阻抗要大于試樣1#,這與前文腐蝕電流密度的結果是相符合的。

同樣,電化學阻抗復平面圖中高頻區和低頻的形狀也代表了腐蝕過程中不同現象的出現。從圖4中可以看出,高頻區出現了類似電感的波動,目前學界對這種現象還沒有定論,有學者解釋為電感的出現,也有學者卻認為是測試體系波動造成的。但對于低頻區來說,上圖試樣1#出現了明顯的感抗弧,這表明試樣表面開始出現點蝕,此時點蝕處于誘導期。并且隨著時間的推移,試樣1#的感抗弧有加大的傾向,這說明點蝕不斷發生并發展。而試樣2#雖然有形成感抗弧的趨勢,但在低頻區并沒有出現如試樣1#那樣明顯的現象。這說明試樣2#表面的點蝕相對少且淺,在實驗周期內點蝕的發展沒有試樣1#嚴重。

圖3 腐蝕電流密度曲線

圖4 腐蝕不同時間后電化學阻抗圖

對于點蝕的生成,有學者認為在某些條件下,酸中鋼鐵也可以生成點蝕;亦有學者指出Cl-濃度也是引起點蝕的重要原因。本實驗中點蝕的形成可能與夾雜物、晶體缺陷或pH值的綜合作用有關。

2.4、機理分析

目前,學界對于鋼鐵在酸溶液中的陽極溶解機理的分析主要集中在非催化機構及催化機構上。催化機制與非催化機制的主要區別在于鋼的表面活性強弱,也就是位錯等缺陷在鋼的表面出現的密度大小。如果鋼的表面活性弱、位錯密度小,則符合非催化機制;相反的則符合催化機制。

對于非催化機構來說,學界普遍認為鐵的活性溶解符合如下反應機構:

Fe+H2O圳Fe(H2O)ad(1)

Fe(H2O)ad→FeOH++e(2)

FeOH++H+圳Fe2++H2O(3)

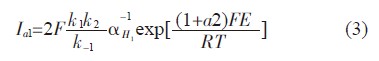

此反應機構中式(1)與式(3)均是以極快的速度完成,而式(2)的反應速度要慢很多,則對于上述反應機構來說,式(2)是其控制步驟。那么整個鐵的活性溶解的腐蝕電流也主要與式(2)的反應速度有關。根據能斯特方程、法拉第定律以及反應速率常數k值的計算公式推導出陽極腐蝕電流密度表達式:

式中:Ia為陽極腐蝕電流密度;F為法拉第常數;αH為氫離子活度;k1為式(1)順反應速率常數;k-1為式(1)逆反應速率常數;k2為式(2)順反應速率常數;E為試樣自腐蝕電位;R為熱力學常數;T為開氏溫度;a為對稱系數。

根據上式,我們可以很容易地看出鋼鐵在非催化機構下的陽極溶解反應為1級反應,對于鋼鐵在酸溶液中,很多實驗表明其對稱系數a≈0.5,那么本文則取a=0.5。另外根據tafel公式,也可以很容易的計算出陽極tafel斜率βa=17mv。對于催化機構來說,學界并沒有形成統一的認識。曹楚南認為此種情況應符合如下反應機構:

Fe+H2O圳Fe(H2O)ad(5)

Fe(H2O)ad圳Fe(OH-)+H+(6)

Fe(OH-)圳(FeOH)ad+e(7)

2(FeOH)ad→FeOH++Fe(OH-)ad(8)

FeOH++H圳Fe2++H2O(9)

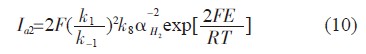

對于此反應機構,曹楚南認為式(8)是其控制步驟。同樣對此進行推導,得出催化機構下活性溶解腐蝕電流方程如下:

對此方程做如上文處理,計算出催化機構下的陽極tafel斜率βa=12.4mV。

根據前文所述,試樣1#的βa=14.3mV,試樣2#的βa=24.7mV。可以看出試樣1#的β值與上文對催化機制的計算結果βa=12mV相近,因此,試樣1#的陽極溶解機理是符合催化機制的。而試樣2#的β值與非催化機制相近,因此試樣2#符合非催化機制。事實上,真空熱處理有利于鋼中氣體的排除。并且由于真空中對試樣的加熱沒有常壓環境中復雜,試樣表面沒有氧化,使得試樣內外受熱更均勻,減少了畸變的產生,也使真空熱處理后試樣符合非催化機制。

3、結論

(1)本實驗條件下,4145H鋼在濕H2S環境中的腐蝕主要以點蝕為主。

(2)真空熱處理后試樣的腐蝕電流密度在實驗周期內明顯小于沒有經過真空熱處理的試樣,經擬合真空熱處理后的試樣腐蝕電流密度服從函數y=-6.51+0.01x-8.36×10-6 x2。常壓處理的試樣腐蝕電流密度服從函數y=-6.31+0.006x-3.58×10-6 x2。

(3)真空熱處理減少了4145H鋼畸變的產生,使其陽極溶解的過程符合非催化機制,這是真空熱處理后4145H鋼腐蝕電流密度降低的主要原因。