箔材真空退火爐的研制

金屬材料半成品及成品高溫退火是提高材料性能及使用可靠性的一道重要工序。而在高真空狀態(tài)退火有避免氧化、脫碳和去氣、脫脂的作用,除了鋼、銅及其合金,還廣泛應(yīng)用于鈦、鉭、鉬、鈮、鋯等與氣體親和力較強(qiáng)的稀有金屬。為了提高稀有金屬的性能,防止高溫氧化,滿足現(xiàn)代生產(chǎn)的需要,筆者設(shè)計(jì)制造了箔材真空退火爐,用于在高真空狀態(tài)下對(duì)金屬箔材、板材等進(jìn)行高溫退火處理,還適用于鋼、銅及其合金生產(chǎn)企業(yè)及高校實(shí)驗(yàn)室、科研單位等。

1、箔材真空退火爐設(shè)備的主要技術(shù)參數(shù)

(1)有效均溫區(qū)尺寸/mm×mm:Ф1000×3000

(2)加熱區(qū)最高溫度/℃:1050

(3)工作溫度/℃:950

(4)均溫區(qū)控溫精度/℃:±1

(5)爐溫均勻性/℃:±5

(6)極限真空度/Pa:1.33×10-3

(7)工作真空度/Pa:1.33×10-2

(8)壓升率/Pa·h-1:0.67

(9)空爐抽空時(shí)間/min:≤30 (連續(xù)生產(chǎn)時(shí)由大氣壓抽至工作真空狀態(tài))

(10)加熱功率/kW:420

(11)加熱電源空載電壓/V:70

(12)加熱區(qū)布置:三區(qū)+兩端補(bǔ)償+5 區(qū)自動(dòng)溫度控制

(13)空爐升溫時(shí)間:從室溫升到950 ℃≤3 h

(14)氬氣保護(hù)強(qiáng)制循環(huán)冷卻時(shí)間:從工作溫度950 ℃降到80 ℃時(shí)間≤6h

(15)壓縮空氣壓力/MPa:0.4~0.6

(16)額定裝爐量(每爐)/kg:1000

2、箔材真空退火爐設(shè)備的構(gòu)成

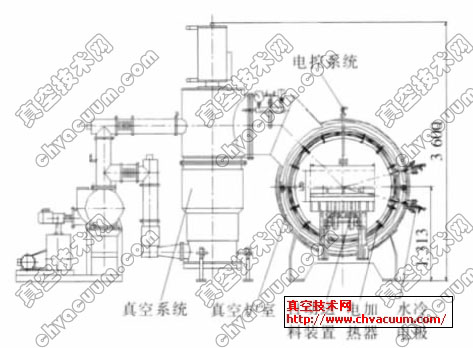

高溫高真空熱處理爐是現(xiàn)代冶金技術(shù)、現(xiàn)代真空爐技術(shù)和計(jì)算機(jī)與微電子技術(shù)進(jìn)步的產(chǎn)物。箔材真空退火爐是應(yīng)用金屬電熱輻射的原理, 對(duì)難熔金屬、鈦及鈦合金等材料進(jìn)行高溫真空退火處理。本設(shè)備主要由液壓自動(dòng)送料裝置、真空系統(tǒng)、真空爐室、電加熱器、內(nèi)循環(huán)風(fēng)冷系統(tǒng)、水冷系統(tǒng)及全自動(dòng)測(cè)溫控溫電控系統(tǒng)等組成。設(shè)備結(jié)構(gòu)簡(jiǎn)圖如圖1所示。

圖1 鉑材真空退火爐結(jié)構(gòu)簡(jiǎn)圖

3、主要解決的技術(shù)難點(diǎn)

3.1、液壓自動(dòng)送料裝置

通常情況下,熱處理爐的送料裝置由于在爐內(nèi)受熱,同時(shí)要求保證真空度,其材料要求全部采用耐熱鋼,如0Cr18Ni9、1Cr18Ni9Ti等,造價(jià)昂貴,成本高。而本設(shè)備采用液壓自動(dòng)送料裝置,解決了高溫退火中送料車長(zhǎng)期受熱變形,影響傳動(dòng)和真空密封的問題。本裝置采用了由爐外料臺(tái)、爐內(nèi)支撐系統(tǒng)、液壓送料車、矯形底架和矯形壓板組成的裝出料系統(tǒng)。送料車始終處于爐外冷態(tài),不在爐內(nèi)受熱,全部采用普通碳素鋼(Q235)制作,造價(jià)低廉,節(jié)約資金。同時(shí)減少了真空室內(nèi)的放氣物體,有效地縮短了抽空時(shí)間,提高了設(shè)備的真空度。

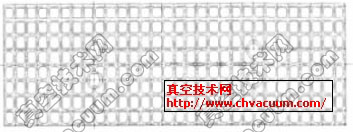

液壓送料車配有微型液壓升降系統(tǒng)和自動(dòng)行走驅(qū)動(dòng)裝置,主要用于裝料和出料。考慮到生產(chǎn)工藝要求,對(duì)箔材(0.2~0.5 mm)高溫狀態(tài)進(jìn)行校型處理,保證其表面平整度,設(shè)備配備了專用的矯形底架和兩塊矯形壓板,如圖2 所示,均采用耐高溫鑄鋼件。而考慮到爐內(nèi)支撐系統(tǒng)由于長(zhǎng)期高溫狀態(tài)承載,均選用耐熱鋼0Cr25Ni20 制作。

圖2 矯形底架結(jié)構(gòu)簡(jiǎn)圖

正常工作時(shí),將需要處理的料放置在矯形底架上,由液壓千斤頂將矯形底架升起,液壓送料車由電機(jī)驅(qū)動(dòng),沿爐外固定料臺(tái)和爐內(nèi)軌道移動(dòng)將料送到爐內(nèi), 液壓千斤頂下降將矯形底架放到爐內(nèi)支撐架上后,液壓送料車沿軌道退出爐外。

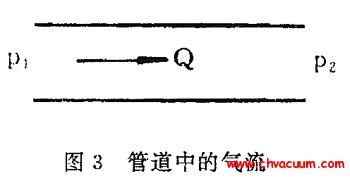

3.2、真空系統(tǒng)全自動(dòng)化控制、監(jiān)測(cè)

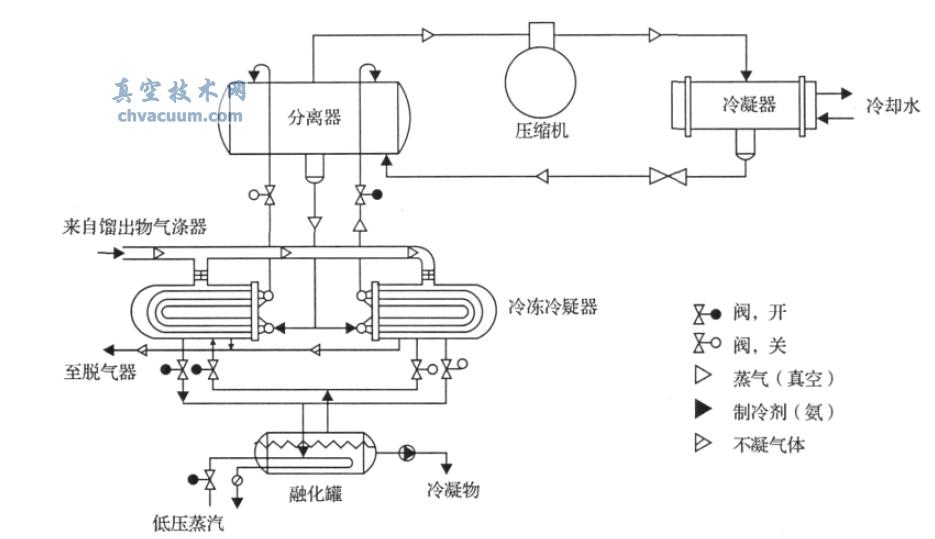

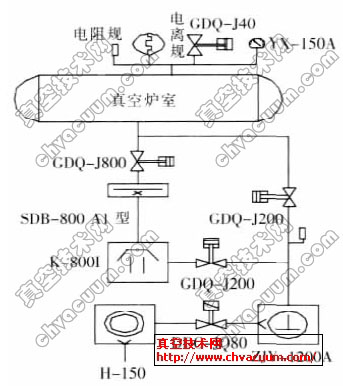

在真空爐的生產(chǎn)中經(jīng)常會(huì)出現(xiàn)材料被氧化,特別是鈦材、鉬材等有色金屬,高溫狀態(tài)下易發(fā)生氧化,出現(xiàn)發(fā)藍(lán)、發(fā)黃等現(xiàn)象,嚴(yán)重影響材料的性能。而真空系統(tǒng)主要是為了除氣,保持必要的工作真空度,防止高溫時(shí)物料被氧化。本設(shè)備配置K-800高真空油擴(kuò)散泵+ZJ-1200羅茨泵+H-150滑閥泵的真空機(jī)組兩套及配置帶有啟閉信號(hào)的氣動(dòng)閥門,見圖3。

圖3 真空系統(tǒng)簡(jiǎn)圖

真空系統(tǒng)由數(shù)字式真空計(jì)全量程測(cè)量、觸摸屏式顯視、自動(dòng)切換和控制系統(tǒng)真空,并采用DMR2100無(wú)紙記錄儀做全程紀(jì)錄和數(shù)據(jù)儲(chǔ)存。真空系統(tǒng)所有動(dòng)作均具有聯(lián)鎖保護(hù)功能,聯(lián)鎖要求:真空系統(tǒng)主閥未關(guān)閉,充氣閥打不開;充氣閥未關(guān)閉,真空系統(tǒng)主閥打不開。真空系統(tǒng)實(shí)現(xiàn)了全自動(dòng)化,有效提高了工作效率,保障了生產(chǎn)和安全。