真空熱處理爐瞬態傳熱過程的數值模擬計算

建立了一個三維真空熱處理爐的非線性有限元模型,該模型的熱源是電流通過加熱體產生的焦耳熱,傳熱途徑主要考慮了加熱體與內屏蔽層間、各屏蔽層之間的非線性輻射傳熱。利用有限元軟件ANSYS 對真空熱處理爐加熱過程中的瞬態溫度場進行了模擬計算,得到了熱電偶溫度隨時間的變化曲線,并與實驗結果進行了比較,討論了進一步提高計算準確性的途徑。

真空焊接是在真空條件下對工件進行加熱,此過程以輻射傳熱方式為主,真空加熱具有在別的介質(大氣、可控氣氛、鹽浴)中加熱時不具備的特點。因為,一般的加熱實際上不能夠在廣泛的溫度范圍和普遍的條件下都完全保持金屬熾熱表面與氣氛碳勢嚴格平衡和不起任何化學反應(氧化、脫碳、增碳、浸蝕等),而真空加熱是在極稀薄的氣氛中進行的,避免了上述一般加熱的弊病。

零件真空焊接后質量好壞取決于真空焊接工藝參數的選擇,如加熱溫度、保溫時間和真空度等。傳統的研究方法是采用實驗來探索合適的真空焊接工藝參數,這種方法雖然簡單易行,但卻需要進行大量的實驗,具有一定的盲目性,且耗費大量的人力、物力和時間。通過數值模擬,我們可以建立真空焊接過程溫度場和真空焊接工藝參數的定量關系,并通過少量的驗證性實驗證明數值模擬方法在真空焊接過程中的適用性,大量的熱處理工藝參數篩選工作就可以在計算機上完成,它能夠顯著地提高效率,降低生產成本。這對正確地選擇真空焊接工藝參數,指導實際生產具有重要的現實意義。

本文將建立一個真空熱處理爐的三維有限元模型,并通過ANSYS 軟件對其輻射傳熱熱過程進行數值模擬。

1、計算模型和方法

1.1、熱量傳遞的基本公式

熱量傳遞有三種基本方式,即熱傳導、對流和熱輻射。

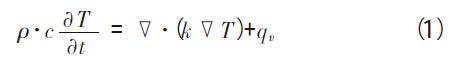

考慮物體溫度隨時間而變(非穩態問題),并且內部具有熱源。在直角坐標系下,熱傳導方程為:

式中T———物體的瞬態溫度,℃;k———材料的導熱系數,W/m·℃;c———材料的比熱容,J/kg·℃;ρ———材料的密度,kg/m3;qv———內熱源強度,W/m3

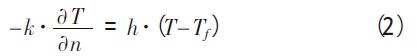

對流邊界條件為:

式中h———對流換熱系數,W/m2·℃;Tf———環境溫度,℃

熱輻射是指由物體表面直接向外界發射可見和不可見射線,在空間傳遞能量的現象。熱輻射與導熱和對流不同,在傳遞能量時,不需要界面的相互接觸,并且是物體之間相互輻射。輻射傳熱的計算相對于傳導和對流來說要更復雜。熱輻射的一個最重要的基本定律是斯蒂芬—波爾茲曼(Stefan—Boltzmann)定律:

![]()

式中T———物體表面溫度,K;Ta———周圍環境溫度,K;qr———輻射換熱的熱流密度,W/m2;ε———工件表面輻射率;σ———Stefan—Boltzmann常數

在兩個或多個表面之間的輻射換熱過程中,它不僅取決于參加輻射換熱物體的表面溫度、輻射性質(如發射率、吸收率、反射率和投射率)、輻射的方向和波長特性,而且還取決于表面的幾何形狀和表面間的空間位置。

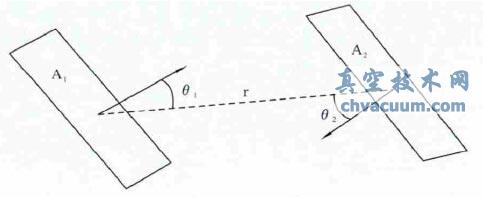

分析表面熱輻射最為關鍵的任務之一是計算視角系數。所謂的視角系數是指由一個物體表面輻射和反射出去的全部熱射線有多大比例投射到另一物體的表面。角度系數決定于兩個面的形狀、大小及其相對位置和距離。考慮如圖1 所示的表面1 和表面2 之間的輻射傳熱。

圖1 視角系數定義

從表面1 向表面2 傳遞的輻射熱流強度q12可表示成:

![]()

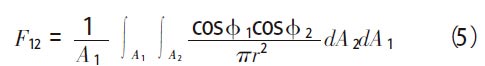

其中T1 和T2 分別為表面1 和表面2 的溫度。F12 的物理意義是表面1 上被表面2 所看見的那一部分占表面1 總面積的比例。所以也被形象地稱為視角系數,其表達式為:

從F12 的表達式中可以看到F12 完全取決于兩個進行熱輻射表面的幾何和空間相對位置。目前常用Monte Calo 方法(蒙特卡洛方法)計算熱輻射視角系數。其基本思想就是基于光線發射和截斷原理,將從表面1 上隨機發射并被表面2 截斷的光線占總光線的比例等效成視角系數F12。

1.2、有限元模型的基本假設

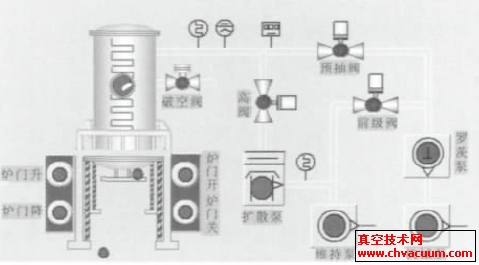

實際的真空熱處理爐結構非常復雜,通常主要由爐殼、爐體、爐蓋、爐底和加熱元件等組成,其中爐殼是采用雙層不銹鋼板焊接而成的殼體,中間通水冷卻。爐體采用全金屬隔熱反射屏,有多層,最內層為鉬板,次內層為高溫不銹鋼,其余為普通不銹鋼。加熱元件采用鉬絲制成的“U”形狀電熱元件。在爐壁中部安裝1 支鎧裝監控熱電偶,用于監控爐溫。真空熱處理爐溫定義為監控熱電偶的溫度。在實際真空焊接過程的各個階段,工件溫度、監控熱電偶溫度、加熱元件溫度、各層隔熱屏溫度和爐殼溫度都是不同的。在整個過程中真空熱處理爐體內主要通過熱輻射方式進行傳熱。

ANSYS 有限元軟件已經被廣泛應用于傳熱過程的數值模擬, 其技術也日趨成熟和完善,ANSYS 中關于輻射的重要假設和方法:

● 認為輻射是平面現象,因此適合用不透明平面建模。

● 不直接計入平面反射率。考慮到效率,假設平面吸收率和發射率相等(a=ε),因此,只有發射率特性需要在ANSYS 輻射分析中定義。

● ANSYS 不自動計入發射率的方向特性,也不允許發射率定義隨波長變化。

● 所有分隔輻射面的介質在計算輻射能量交換時都看作是非參與的(不吸收也不發射能量) 。在現階段對真空熱處理爐的完整建模是困難的,必須抓住重點,對復雜的真空熱處理爐進行簡化,建立的有限元計算模型主要簡化和假設條件如下:

● 真空熱處理爐的模型由金屬外殼,5 層隔熱屏,24 根加熱鉬絲組成,用小的金屬塊模擬為熱電偶行為;

● 外殼上采用水冷,因此用水對流邊界;

● 隔熱屏及加熱區靠熱輻射傳熱;

●真空熱處理爐各種材料是各向同性且均質的;

●爐中熱源是電流通過加熱鉬絲產生的焦耳熱,計算中用測量得到加熱元件的體熱產生率(用電流和電壓折算)方法來控制熱量產生。

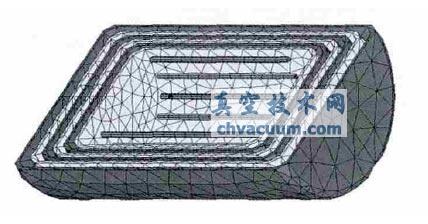

真空熱處理爐有限元計算模型具體參數為:爐體反射屏高為650 mm,內徑470 mm,外徑550 mm,每層間距約15 mm,屏厚1 mm。加熱絲高500 mm,鼠籠直徑360 mm。

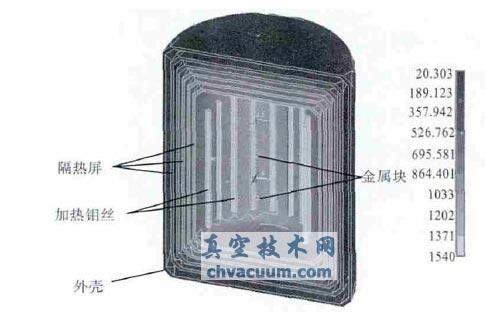

經過簡化,建立的有限元模型及網格劃分如圖2 所示。

圖2 有限元模型及網格劃分

2、計算結果

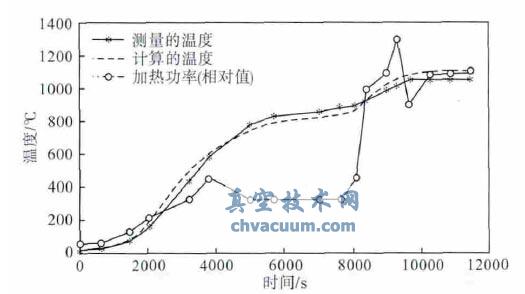

在加熱鉬絲上加載如圖3 的加熱功率曲線后,得到金屬塊(用于模擬熱電偶)上計算的溫度隨時間的變化,作為對比,圖上給出了測量得到的溫度隨時間的變化曲線。

圖3 計算和測量的溫度隨時間變化曲線

圖4 顯示了在保溫階段加熱鉬絲、金屬隔熱屏各層間的溫度分布情況。從圖中可以看出,由于熱傳導,加熱鉬絲、各金屬隔熱屏上的溫度是均勻的,但鉬絲上溫度比其它各部分的溫度高得多,這也是熱輻射的需要。

圖4 有限元法計算的溫度分布云圖

3、結論

計算和測量溫度的變化范圍和趨勢基本保持一致,說明計算模型和計算過程基本是正確的,可以為實際生產提供理論指導。

下一步的工作是提高計算的準確度和建立更符合實際的計算模型,其中包括:

● 平滑加熱絲兩端的電壓電流和加熱絲功率的準確確定。

● 各種材料輻射率的準確確定。

● 隔熱屏的厚度會影響熱容量,導致溫度延遲,要求有準確值。

● 考慮其它形式的熱損失(如連接部分的熱傳導引起的熱損失,約10%~15%左右)。

● 數值計算的精度和收斂性。